在 CNC 加工現場,切削油往往是「最難更換」的耗材之一。原因不在於採購流程,而在於切削環境的穩定性:

一旦換油引發泡沫、腐蝕、異味、乳化不穩或供液失衡,影響的不是單一工序,而是良率、停機、刀具壽命與整條產線節奏。

但近年選油邏輯正在改變。當 ESG 與 ISO 管理(環境、職安、品質一致性)成為客戶審查與稽核的關鍵,切削油不再只是「能不能切」,而是要同時回答:

-

是否能降低系統失控風險(泡沫、供液不穩、泵浦空轉)

-

是否能延長槽液壽命、減少異味與腐敗風險(pH 穩定、緩衝能力)

-

是否能在高安全係數條件下維持防鏽(停機、待料、夜間無人)

-

是否「有依據、可追溯、可複驗」(符合 ISO 的決策邏輯)

因此,泉發針對兩款熱門的切削油進行測試( 5000EP 與 AIE-329C ),目的不是口頭宣稱「更好」,而是用可量化的測試數據,提供一套更接近現場的「選油依據」,讓工廠在不破壞穩定性的前提下,做出更符合 ESG/ISO 管理方向的選擇。

Table of Contents

為什麼切削油很難換?CNC 現場最怕的是「不穩」

切削油一旦導入,會牽動的不是單純潤滑,而是一個系統:

-

供液系統:高壓出水、集中供液、回流落差、濾網/紙帶等

-

加工狀態:排屑、冷卻、刀尖溫度、表面粗度、尺寸漂移

-

維護負擔:泡沫溢流、異味、菌相、槽底沉積、油水分離效率

所以「換油風險」本質上是系統風險。也因此,選油應該優先檢視能決定穩定性的指標,而不是只用價格或品牌印象做決策。

ESG / ISO 時代,選油要看「更友善」與「更可控」

這裡的「更友善」不是一句口號,而是能被數據支撐的管理結果,例如:

-

泡沫更少、消泡更快 → 系統更穩、溢流與空轉風險降低

-

pH 更穩、緩衝更好 → 槽液更耐用、異味與腐敗風險降低

-

防鏽安全係數更高 → 停機/待料/夜間無人時更安心

-

可提供報告與條件 → 決策可追溯,符合 ISO 管理思維

接下來的測試結果,就是用這套邏輯,把「選油」從主觀偏好變成可驗證的依據。

本次測試怎麼做?(同條件比較,降低換油判斷風險)

本次比較聚焦 CNC 現場最關鍵的五大面向:

-

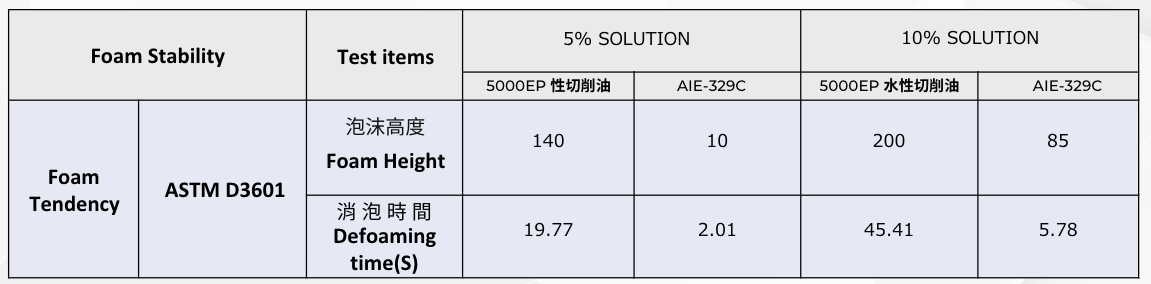

抗泡 / 消泡(ASTM D3601):5% 與 10% 濃度

-

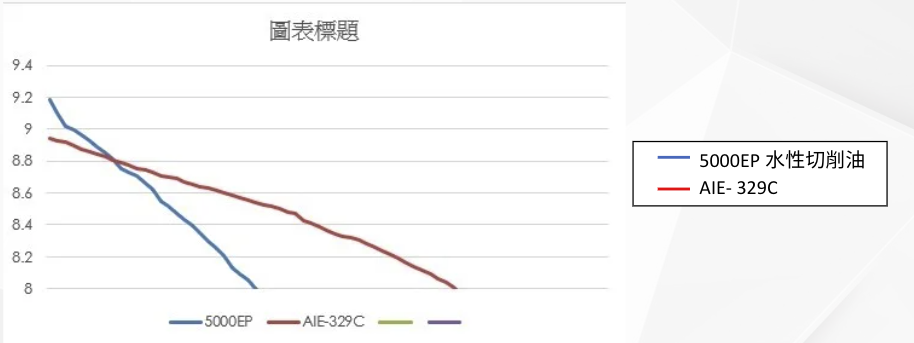

pH 緩衝與穩定性:酸性干擾條件下 pH 下降趨勢

-

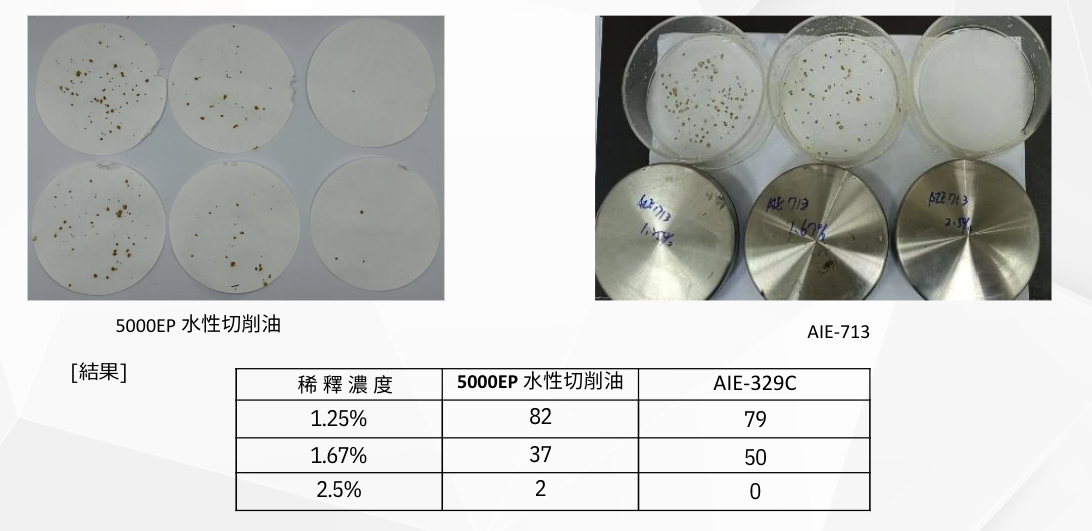

防鏽(濾紙腐蝕點統計):1.25% / 1.67% / 2.5%

-

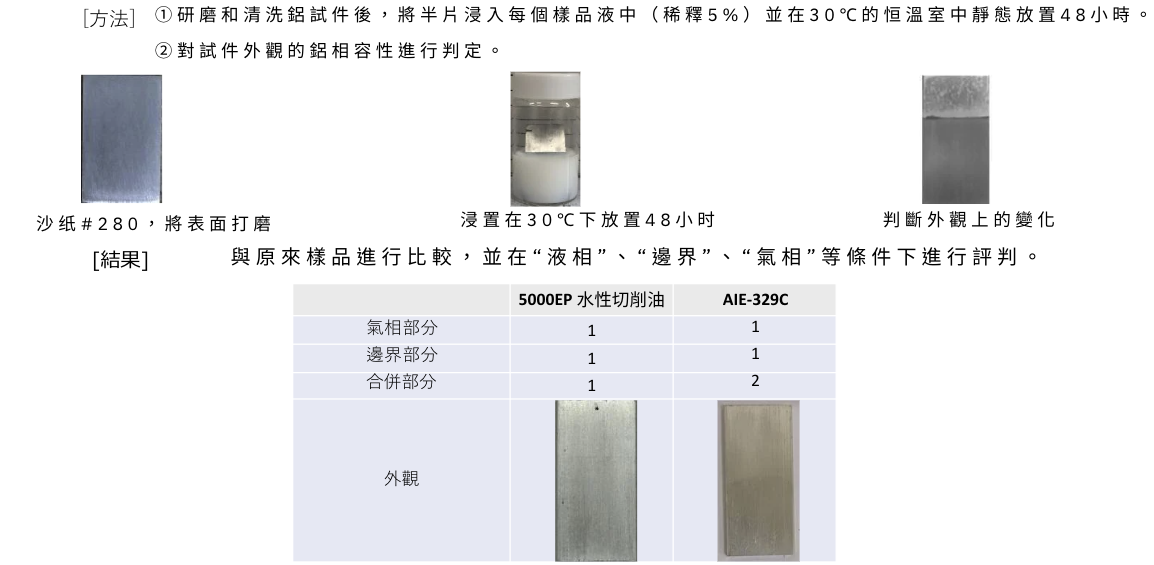

鋁材相容性:5% 稀釋液,30°C 靜置 48 小時

-

抗硬水能力:Ca/Mg 100–200 ppm 條件下穩定性

快速結論:5000EP vs AIE-329C 比較總表

| 指標 | 條件 | 5000EP | AIE-329C | 現場解讀 |

|---|---|---|---|---|

| 泡沫高度 | 5%(ASTM D3601) | 140 | 10 | AIE-329C 顯著低泡 |

| 消泡時間(秒) | 5%(ASTM D3601) | 19.77 | 2.01 | AIE-329C 更快消泡 |

| 泡沫高度 | 10%(ASTM D3601) | 200 | 85 | 高濃度仍具優勢 |

| 消泡時間(秒) | 10%(ASTM D3601) | 45.41 | 5.78 | 高濃度差距仍大 |

| 防鏽腐蝕點數 | 1.25% | 82 | 79 | 兩者接近 |

| 防鏽腐蝕點數 | 1.67% | 37 | 50 | 此濃度 5000EP 較少 |

| 防鏽腐蝕點數 | 2.5% | 2 | 0 | AIE-329C 零腐蝕點 |

| pH(5%) | 基礎物性 | 10.401 | 9.417 | 初始不同,重點看緩衝穩定 |

| 運動黏度(40°C) | 基礎物性 | 288.767 | 208.33 | 物性差異(潤滑感/配方取向) |

| 抗硬水 | Ca/Mg 100–200 ppm | OK | OK | 硬水區皆可用 |

1) 抗泡性能(ASTM D3601):AIE-329C 對「高速/高壓/集中供液」更友善

泡沫問題會直接造成供液不穩、溢流、液位誤判、泵浦空轉,並使冷卻與排屑效率下降。

測試顯示 AIE-329C 在 5% 與 10% 濃度下,泡沫高度更低、消泡更快,特別符合下列場景:

-

高壓出水(High Pressure Coolant)

-

集中供液(中央供液)

-

高轉速/高速切削、長時間量產

選油判斷重點:當你遇到「泡沫控制困難」時,通常不是小問題,而是系統穩定性的預警指標。

2) pH 緩衝與穩定性:AIE-329C 更有利於延長槽液壽命、降低異味風險

切削液的 pH 若容易下滑,現場常見連鎖反應是:異味、菌相失控、腐敗、腐蝕風險升高,以及更頻繁的處置/換液。

本次測試在酸性干擾條件下觀察 pH 變化趨勢,結果顯示:AIE-329C 的 pH 下降較慢、曲線較平緩,代表緩衝能力較佳。

對 ESG/ISO 的意義:更穩定的槽液通常意味著更少非預期處置、更少更換頻率與更可控的現場衛生環境(以管理結果呈現「友善」)。

3) 防鏽性能:AIE-329C 在高濃度條件下更具「安全係數」

防鏽不是只有「工件會不會生鏽」,還包含:機台導軌、夾治具、刀塔、待料停機期間的風險。

濾紙腐蝕點統計結果呈現一個很實務的訊息:

-

在 1.25%:兩者接近

-

在 1.67%:5000EP 較少

-

但在 2.5%:AIE-329C 達到 零腐蝕點(0),更適合用在「防鏽安全係數要拉高」的環境

選油判斷重點:如果你的現場常有停機、夜間無人、待料時間長,或防鏽要求偏保守,AIE-329C 在 2.5% 的表現能提供更高的安心邊際。

4) 鋁材相容性:兩者整體同級,屬安全可用等級

鋁件加工最怕的是變色、腐蝕與後段表處風險。

鋁材浸泡測試顯示兩者在大多數條件下表現相近,未見嚴重腐蝕現象,屬可用等級。

建議做法:若你們鋁件外觀或表處要求極嚴,仍建議以自家工件做短期驗證(材質、熱處理、表面狀態差異很大)。

5) 抗硬水能力:硬水區可用,降低「水質造成失控」的導入障礙

在 Ca/Mg 100–200 ppm 條件下,兩者均表現 OK,代表硬水地區導入風險可控。

現場提醒:硬水問題常常與補水策略、濃度管理與雜油污染交互影響,建議把水質當成切削液管理的一部分,而不是「事後救火」。

泉發的選油建議:用「穩定性」做第一順位,再談成本

你可以把選油決策拆成三步驟(降低換油風險):

Step 1|先確認你的高風險點

-

泡沫嚴重?(高壓/回流落差/集中供液)

-

常停機或待料?(防鏽安全係數需求高)

-

異味/腐敗快?(pH 漂移、菌相、雜油污染)

-

水質硬?(乳化穩定性需求高)

Step 2|用關鍵指標對應解法

-

泡沫/供液不穩 → 看 ASTM D3601 抗泡與消泡(AIE-329C 優勢明顯)

-

壽命/異味風險 → 看 pH 緩衝與穩定性(AIE-329C 趨勢更穩)

-

停機防鏽 → 看高濃度防鏽安全係數(AIE-329C 2.5% 零腐蝕點)

Step 3|導入時用「小規模可控」方式換油

-

先選一台代表性機台/一條產線做試用

-

同步建立巡檢:濃度、pH、泡沫、氣味、回流狀況、機台鏽蝕點

-

用數據判斷是否擴大導入(符合 ISO 的可追溯決策)

FAQ:CNC切削油測試報告常見問題

Q1:切削油為什麼很難更換?

因為它牽動供液系統與加工狀態,一旦泡沫、pH 漂移、乳化不穩或防鏽不足,就可能影響良率與停機成本。

Q2:泡沫很多一定是油不好嗎?

不一定。回流落差、泵浦吸入口、濾網堵塞、雜油比例、高壓出水都可能放大泡沫。但若在同條件下油品抗泡差距大,仍是重要選油依據。

Q3:為什麼 ESG/ISO 會影響切削油選擇?

因為稽核與客戶要求會更重視風險可控、環境與職安友善、以及決策可追溯。能提出測試報告與管理指標,會比口頭宣稱更有說服力。

Q4:AIE-329C 的優勢最適合哪些加工場景?

本次數據最突出的優勢在抗泡/消泡與 pH 緩衝穩定,特別適合高速、高壓出水、集中供液、長時間量產的現代設備環境。

Q5:防鏽結果為什麼不同濃度會有差異?

防鏽是「濃度、材質、污染狀態」共同作用的結果。實務上建議先確立目標濃度窗,再用現場條件做小規模驗證。

選油不是換品牌,而是把「穩定性」用數據講清楚

切削油更換之所以困難,是因為 CNC 最怕不穩;而 ESG/ISO 時代,選油更需要可驗證、可追溯的依據。

本次 CNC切削油測試報告顯示:AIE-329C 在抗泡性能與 pH 緩衝穩定性上具明顯優勢,並在高濃度防鏽條件下呈現更高安全係數,更符合高速、高壓與集中供液等現代加工需求。

如果你想降低換油風險,建議你準備以下資訊:加工材質比例、出水壓力/方式、槽液容量、目前濃度控制方式、水質硬度與現場痛點(泡沫/生鏽/異味/沉澱)。泉發可依同一套測試框架協助你做「可複驗」的導入評估,讓選油回到數據,而不是賭運氣。

刀具管理 總是一塌糊塗?智能刀具櫃幫助你解決刀具管理4大問題!

刀具耗用量 應該如何分析?讓智能刀具櫃來幫助你!傳統ERP系統 VS 智慧刀具管理!

人力成本不斷增加~利用智能刀具櫃創造24小時領刀無人化管理!

CNC精密加工如何打入熱門產業供應鏈?

CNC車刀在傳統燃油車2大核心應用?Kyocera車刀如何幫助你提高加工效率!

電動車散熱模組 到底有多重要?!泉發車刀帶你打入電動車產業鏈!

驚人的半導體產業2021依然火燙!京瓷微徑銑刀如何把你帶入供應鏈?

打入航太供應鏈需要掌握的核心技術:如何高效加工耐熱材料!

有任何問題歡迎聯絡我們

有任何問題歡迎聯絡我們