在國防航太的製造體系裡,「能加工」只是入場券;真正決定你能否長期接到訂單的,是能否穩定、可追溯地大量交付。

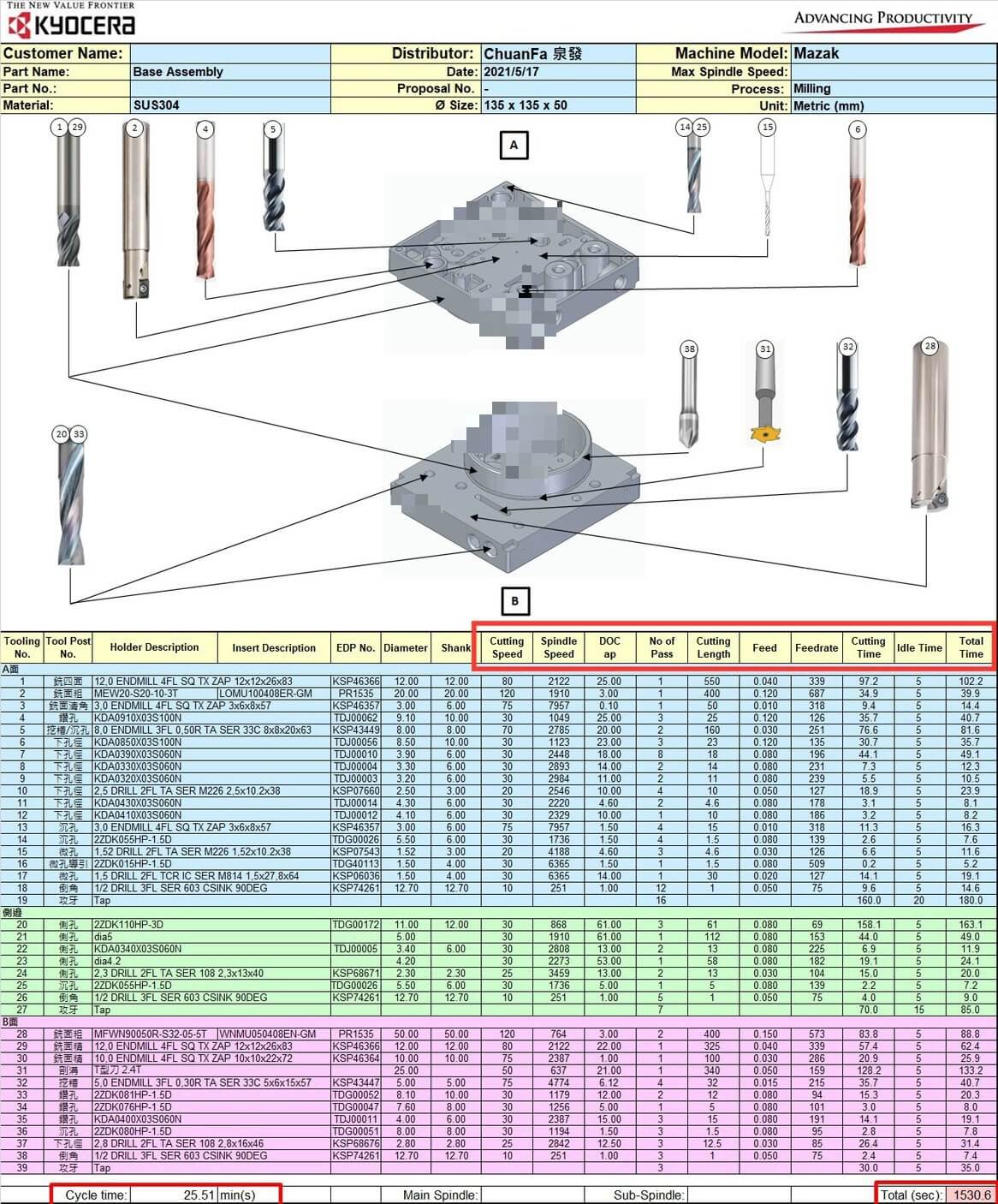

這個邏輯在無人機供應鏈尤其明顯:市場缺口不在產品概念,而在材料、刀具、冷卻、治具、刀路、壽命監控與品質量測能否形成一套可複製的量產工藝。

而渦輪葉片(Turbine Blade)正是另一個更具代表性的「熱端核心件」:材料更難、形狀更複雜、品質要求更嚴苛。

只要能把渦輪葉片做穩,等於在國防航太的高門檻零件上,具備更強的議價能力與長期合作的可能。

Table of Contents

國防航太熱端關鍵件:渦輪葉片為何特別難?(加工門檻的真正原因)

渦輪葉片是噴氣發動機渦輪段的核心部件之一,長期暴露在最惡劣的壓力與溫度環境,同時以極高速度旋轉。

因此它的材料多為難加工的耐熱高溫合金(HRSA),典型包含鎳基高溫合金(如 Inconel、Waspaloy);

甚至也涵蓋金屬間化合物如 TiAl(鋁化鈦)。這些材料能在高溫下維持高蠕變強度與高溫疲勞強度,但也會大幅增加切削刃口承受的應力與熱負荷。

換句話說:渦輪葉片的門檻,從一開始就不是「刀具夠不夠硬」,而是加工狀態能不能穩、品質能不能驗證、製程能不能複製。

-8.png)

渦輪葉片加工難點:HRSA 與 TiAl 的極限挑戰

1) 薄壁截面:效率一拉高,顫振就跟著來

渦輪葉片的翼型(airfoil)與前緣/尾緣往往是薄壁結構。

只要切削力波動、刀路切入不順或剛性不足,就容易顫振,最後反映在表面波紋、尺寸漂移與良率不穩。

所以說「提高薄壁截面的加工效率和顫振」是關鍵。

2) 五軸精加工:不是會走刀就好,而是要把「表面生成率」做上來

葉片曲面精加工高度依賴 5 軸能力與刀具幾何的匹配。渦輪葉片加工需要高性能切削刀具以最大限度利用 5 軸機床,並保持高零件精度。

另一個重點是「翼型剖面(Airfoil Profiling)」通常依賴高精度 CNC,並可能使用 5 軸甚至更高軸同步加工,以達成複雜幾何與嚴格公差控制。

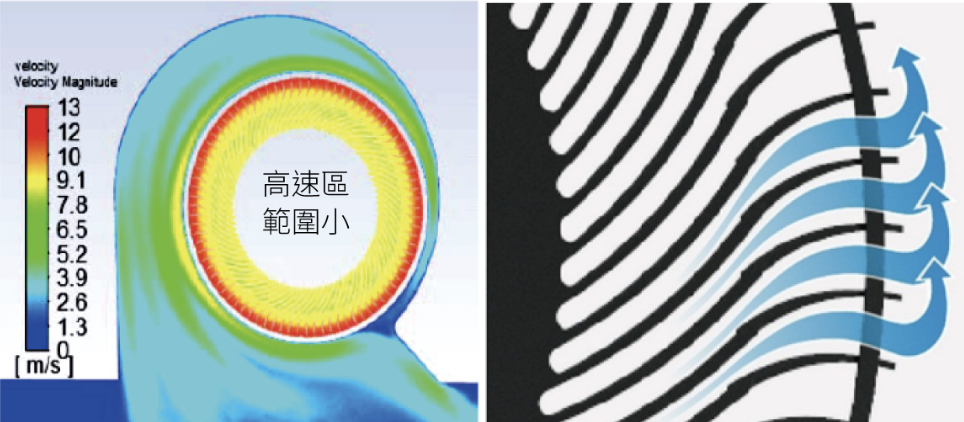

3) 熱與排屑:HRSA 把熱鎖在刀尖,排屑不順就加速失控

以泉發先前燃燒室案例所提到的 Inconel 718(AMS5663)為例:

高溫耐熱材料在切削中容易形成熱集中、加工硬化與排屑困難;薄壁/曲面結構的容錯率更低,稍有振動就可能造成變形或表面波紋。

這些特性同樣會出現在渦輪葉片的 HRSA 工況中:你會發現刀具崩刃、微裂、表面拉傷、尺寸漂移不是偶發,而是「材料特性 + 切削狀態」共同導致的結果。

4) 冷卻孔與品質驗證:最後一哩路往往最花時間

渦輪葉片通常配有內部冷卻系統,需要冷卻孔鑽孔;為了孔位與孔徑精度,常採雷射鑽孔或 EDM 等工法。

而在品質控管上,CMM、NDT 與目視檢查等手段常被用來驗證尺寸精度、表面品質與結構完整性。

這代表:加工端不只要做出幾何,更要把表面完整性與一致性「做進製程裡」。

刀具解決方案重點:京瓷 NTS 系列

渦輪葉片的加工節拍,往往被「精加工曲面」決定。傳統球刀為了表面品質常被迫縮小步距(step-over),導致走刀趟數暴增、時間拉長、顫振風險上升。

此時,「桶形/酒桶」與「切向精加工」概念的價值就出現了:用更大的曲率半徑與更大的接觸面積,讓你在維持表面品質的前提下,放大步距、提升表面生成率並降低刀具磨耗。

京瓷 Unimerco 的 NTS 系列,就是針對航太/熱端零件的五軸精加工需求所設計的整體硬質合金刀具族群,尤其適合把「曲面精修」從瓶頸變成優勢。

1) NTS-Axial arc:難以觸及曲面/底面,切向精加工的首選

如果你常遇到「凹面、底面、過渡區很難修漂亮」:不是 CAM 不會做,而是刀具幾何與表面生成率不匹配。

NTS-Axial arc 的定位非常明確:

-

難以觸及表面切向精加工的首選,也是球刀仿形銑削更快的替代方案

-

其形狀可產生比球刀更低的 cusp height,因此能用更大的步距提升效率

-

並標示 ±5 μm 的有效半徑輪廓公差,搭配 Kyocera PVD 鍍層,且可依需求客製

泉發建議的應用情境

-

葉片過渡面、局部凹面、底面:把「表面拉傷、走刀時間長」轉為可控、可縮時的精修工序。

-

想把五軸機的價值真正跑出來:先用正確幾何把表面生成率做上去,再談參數最佳化。

2) NTS-NI End Mill:HRSA/鎳基合金動態加工,重點在「穩定排屑 + 低切削力」

針對 Inconel®、鎳合金與 HRSA 的加工,NTS-Ni 的定位是「動態加工的可靠整體硬質合金刀具」。

其特色包含:

-

圓角/倒角、分屑設計、頸部縮減、超大刀柄、可變螺旋等配置

-

雙槽設計以提升排屑效率與加工可靠度

-

優化刃形可達無毛刺加工,鋒利且高強度刃口確保低切削力,延長刀具壽命並降低刀具成本;並指出新塗層對鎳基超合金表現突出

泉發建議的應用情境

-

HRSA 半精/精修(尤其長時間連續加工):把「同一套參數有時好有時崩」的波動,收斂成可預期的穩定加工。

-

葉片薄壁段:低切削力與穩定排屑,有助於抑制顫振放大與表面缺陷。

3) NTS環形銑刀:曲面(airfoils)Ap finishing 的「經濟型長期解」

量產現場不只要顧加工時間,也要顧刀具成本與再研磨策略。

NTS-Torus 被描述為用於曲面(例如 airfoils)的整體硬質合金 Ap finishing cutter,並提到可提供多種 Re•New™ 服務。

無需額外重新調整直徑,有效半徑輪廓公差為±10 μm。堅韌的亞微米晶粒、抗碎裂的硬質合金,帶有京瓷PVD塗層,可客製化本系列刀具以滿足個案需求。

直徑在 Ø5 至 Ø32 毫米之間,在低曲率表面上,使用相同刀具直徑的點銑,生產效率比點銑高出12倍。

泉發建議的應用情境

-

需要長期穩定交付的葉片曲面精修:把刀具壽命週期與再研磨納入管理,讓成本結構更可預測。

製程落地關鍵:從「刀具」走到「可複製的 TurnKey」

國防航太的訂單邏輯,最怕「只成功一次」。要把 NTS 系列的效益真正變成良率與交期優勢,

現場通常還需要把材料、刀具、冷卻、治具、刀路與壽命監控整合起來——就像泉發在無人機供應鏈文章所強調的:缺口在能否穩定、可追溯地大量交付。

同樣的整合觀念也出現在燃燒室案例:高溫合金在切削過程承受高溫與摩擦,若散熱與進給策略不當,容易崩刃或加工變形;而高標準零件更強調「穩定切削」與「重複切削」。

因此,泉發在渦輪葉片的建議會更偏向「TurnKey 導入」:

-

依材料(HRSA / TiAl)、部位(翼型/過渡區/前緣尾緣)、機台條件(五軸剛性/刀柄系統)規劃 NTS 刀具配置

-

將刀路策略與冷卻/排屑思維同步設計

-

讓試切結果可量產複製,而不是停留在單次成功

渦輪葉片不是「高難度作品」,而是能否穩定交付的能力證明

渦輪葉片加工的難,從來不是單一因素:HRSA/TiAl 的熱與應力、薄壁顫振、五軸曲面精修、冷卻孔與高標準驗證同時疊加。

要把它做成「可交付、可複製、可擴產」的製程,關鍵在於把精加工瓶頸拆解掉。

京瓷 NTS 系列的價值,正是用對的幾何把五軸精修的表面生成率做上來:

-

NTS-Axial arc:難以觸及表面的切向精加工首選,放大步距、縮短時間,並以 ±5 μm 等級輪廓公差與 PVD 鍍層支撐一致性

-

NTS-Ni:鎳基/HRSA 動態加工,強化排屑與低切削力,讓壽命與表面品質更可控

-

NTS-Torus:曲面 Ap finishing 與 Re•New™ 服務,讓量產的成本結構更可管理

若你正在評估渦輪葉片(或其他熱端零件)導入,泉發可依你的材料與工件部位,協助規劃 NTS 系列選型與試切策略,讓「軍工級難削材」變成可穩定交付的量產能力。

刀具管理 總是一塌糊塗?智能刀具櫃幫助你解決刀具管理4大問題!

刀具耗用量 應該如何分析?讓智能刀具櫃來幫助你!傳統ERP系統 VS 智慧刀具管理!

人力成本不斷增加~利用智能刀具櫃創造24小時領刀無人化管理!

CNC精密加工如何打入熱門產業供應鏈?

CNC車刀在傳統燃油車2大核心應用?Kyocera車刀如何幫助你提高加工效率!

電動車散熱模組 到底有多重要?!泉發車刀帶你打入電動車產業鏈!

驚人的半導體產業2021依然火燙!京瓷微徑銑刀如何把你帶入供應鏈?

打入航太供應鏈需要掌握的核心技術:如何高效加工耐熱材料!

有任何問題歡迎聯絡我們

有任何問題歡迎聯絡我們