產品介紹

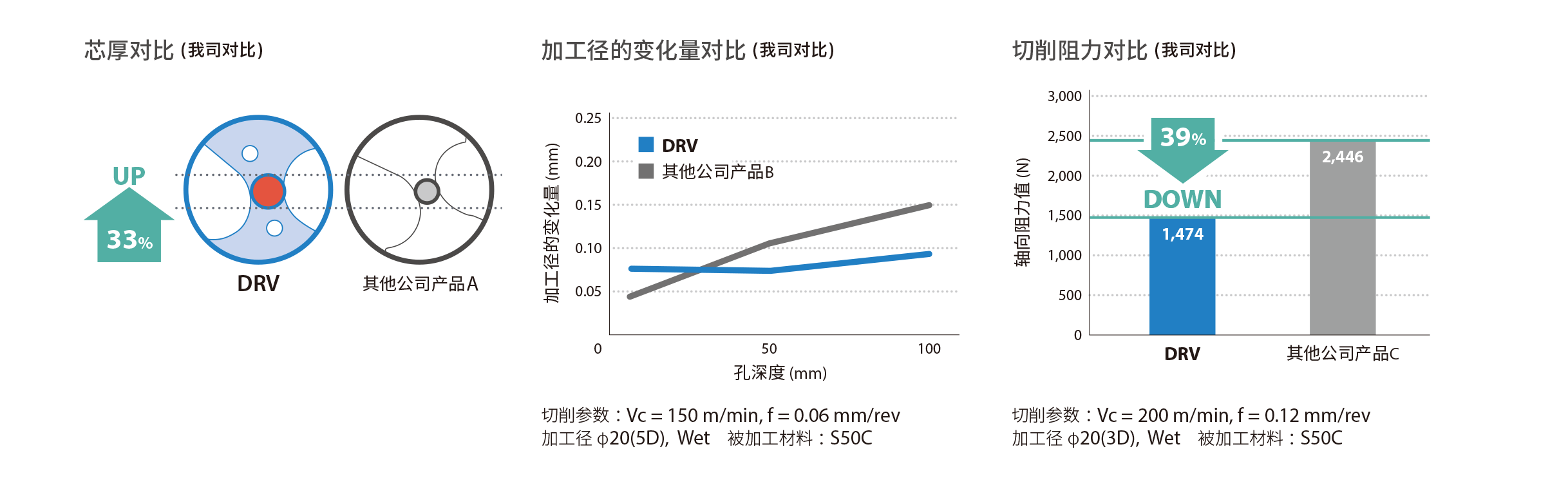

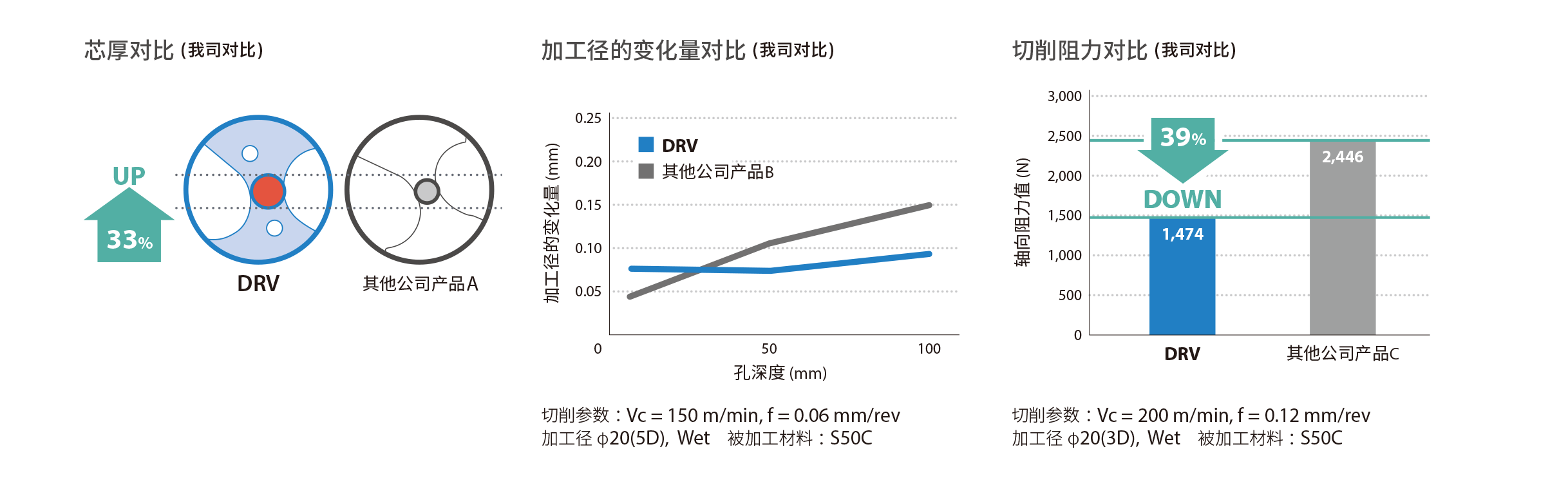

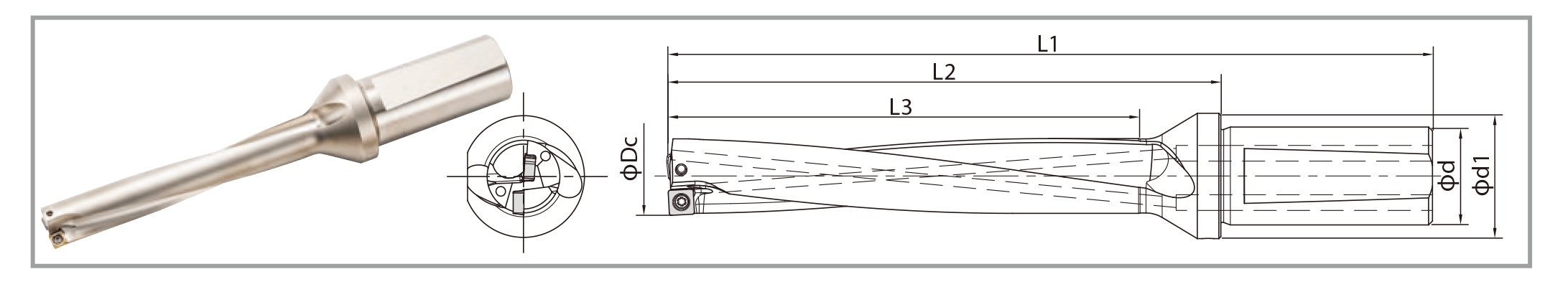

1.加工徑的變化小,實現優秀的孔加工精度,低阻力設計,最大對應6D加工

大芯厚高剛性,低阻力設計抑制振刀

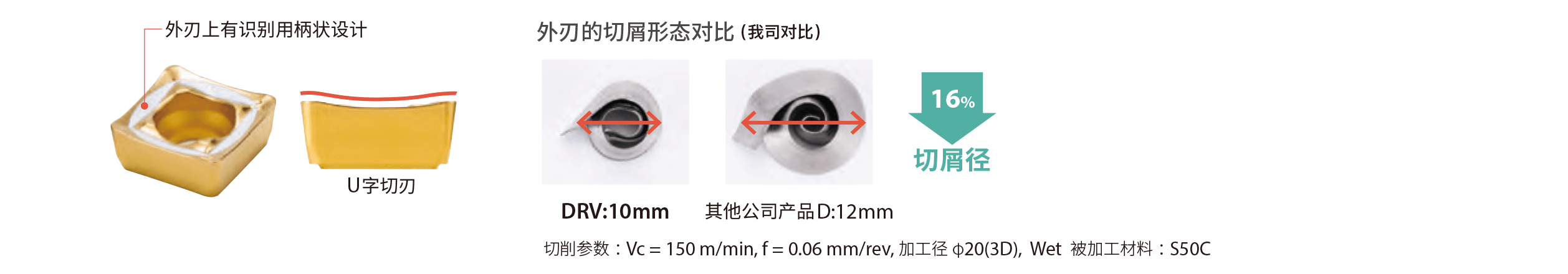

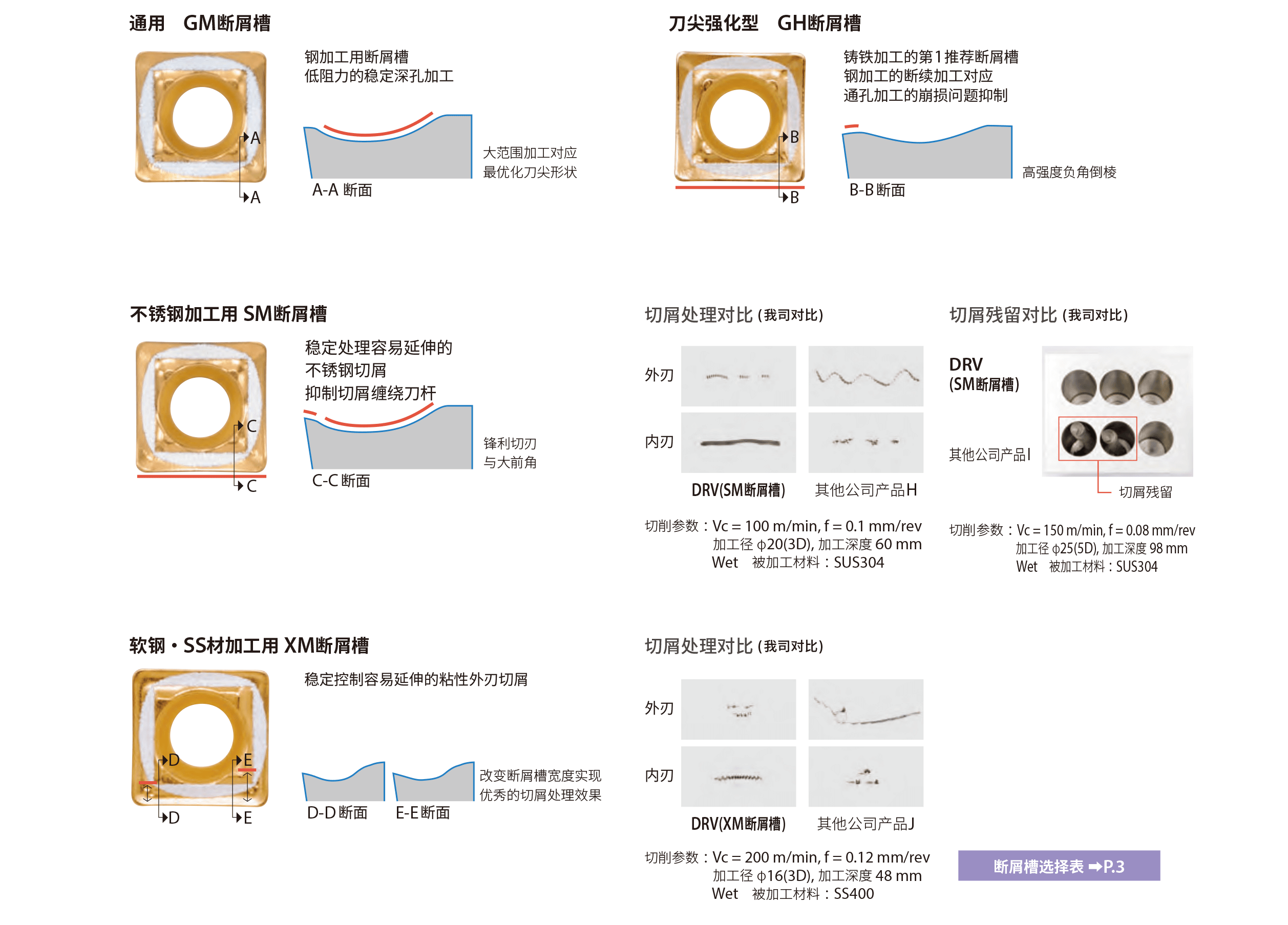

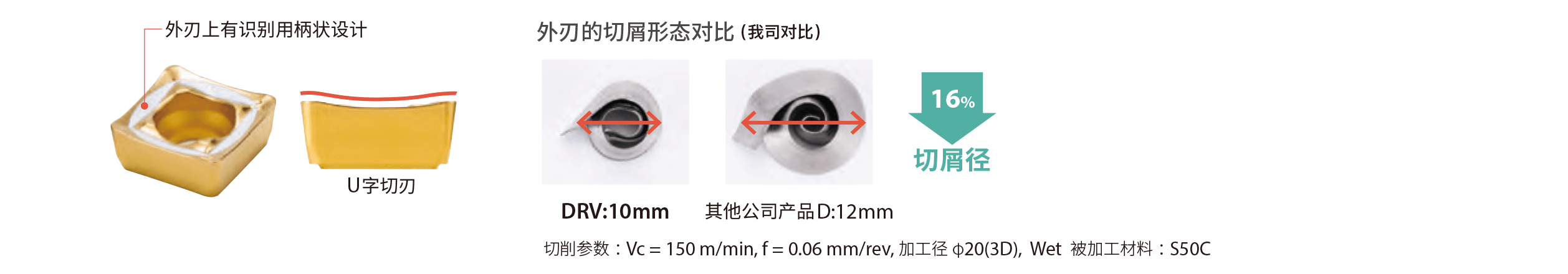

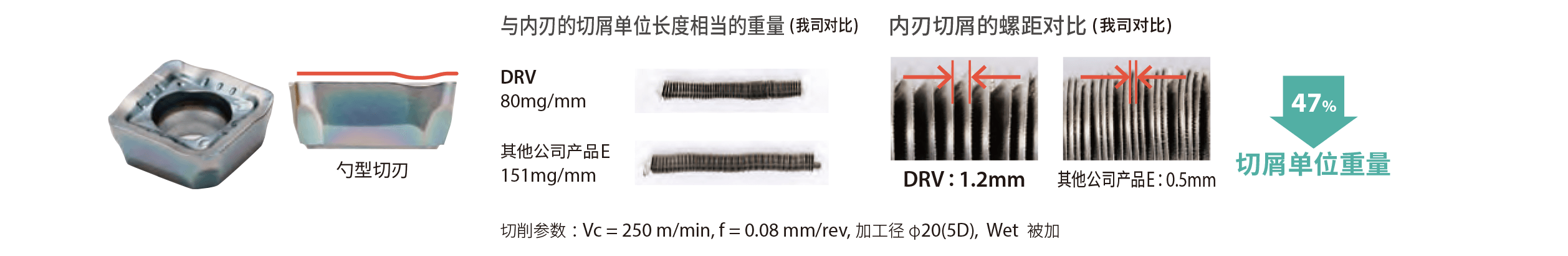

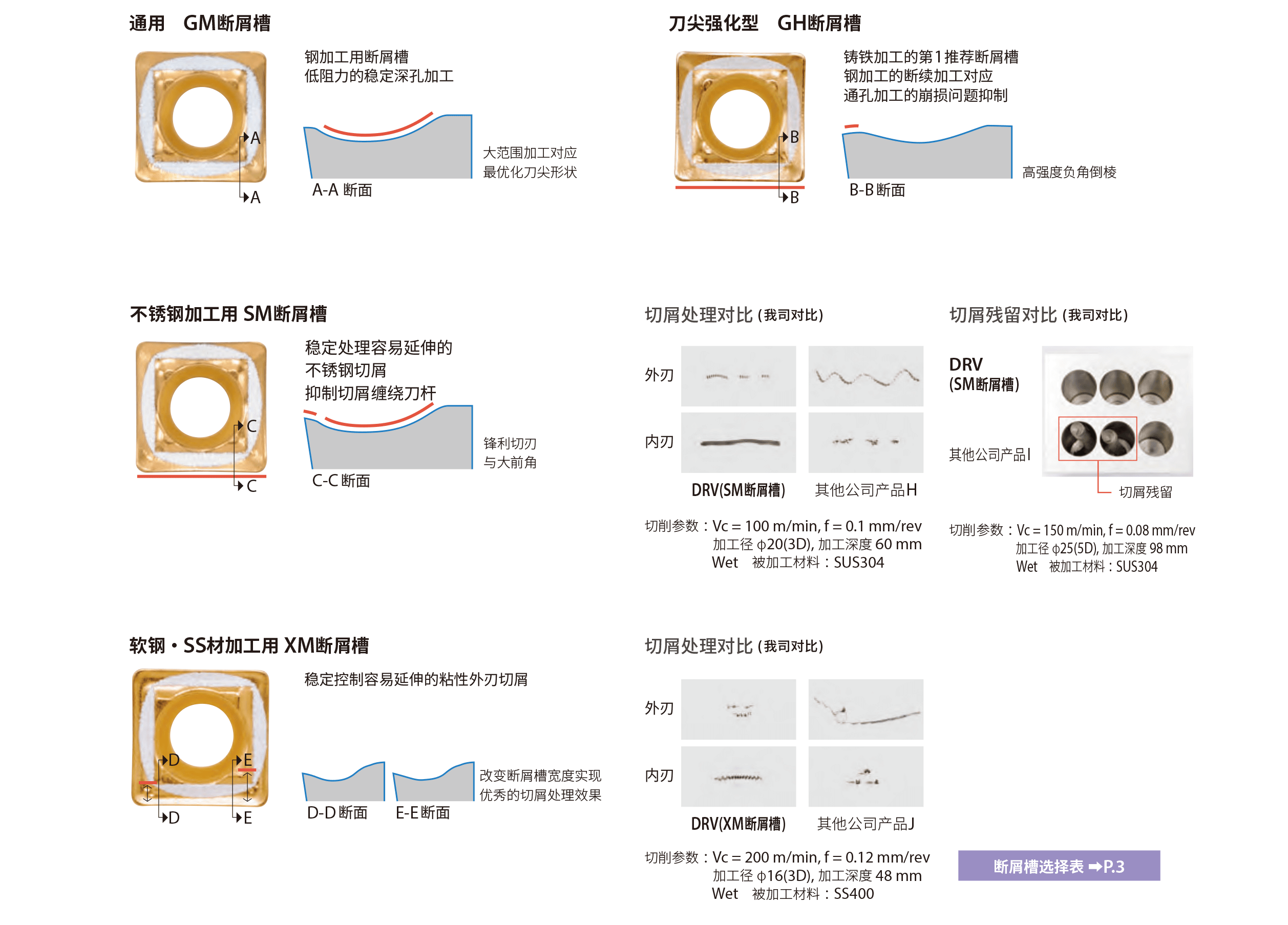

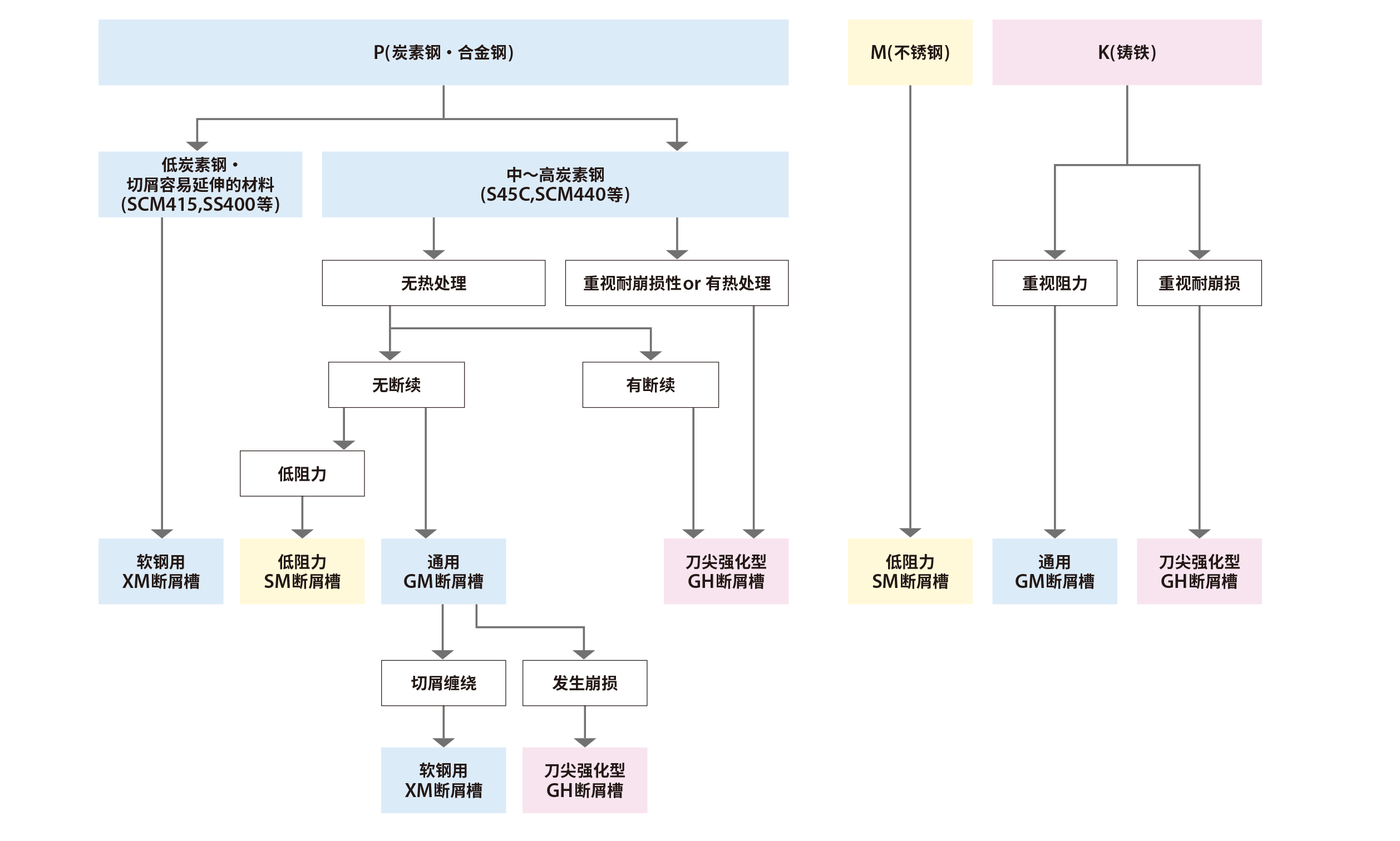

2.獨特的刀片形狀,確保切屑控制

外刃:縮小切屑的排出體積,抑制積屑

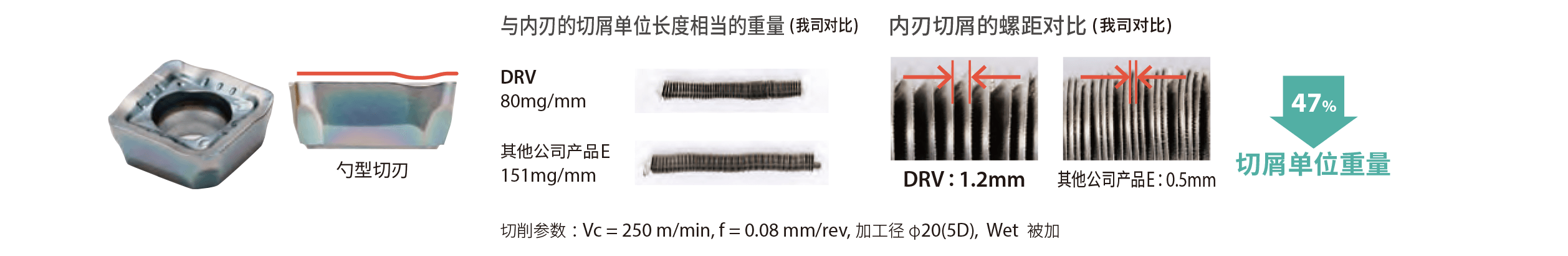

內刃:通過輕量化切屑,優化排屑性能和降低排屑時的摩擦阻力

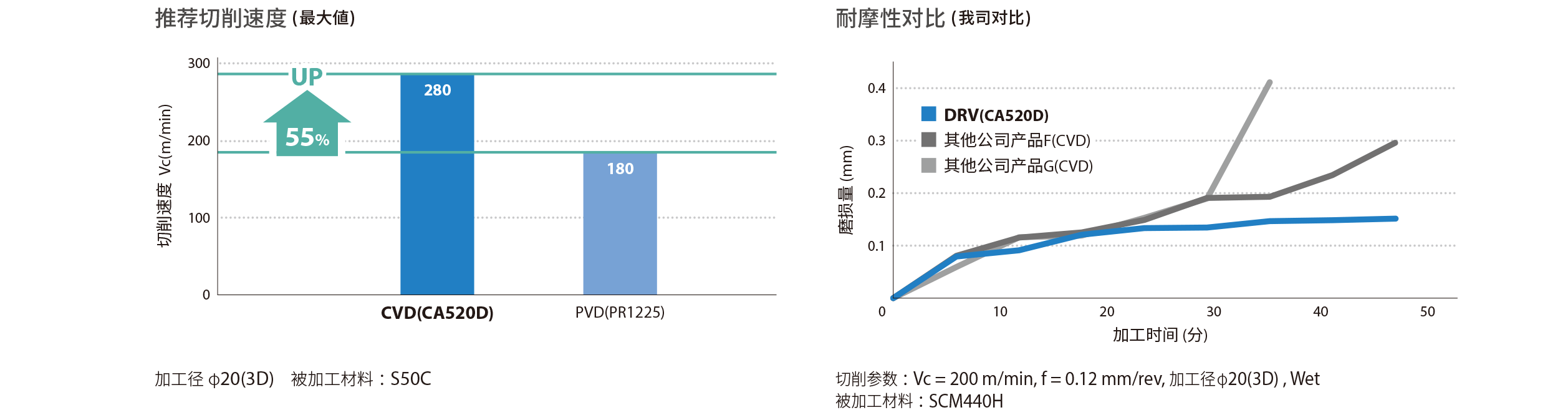

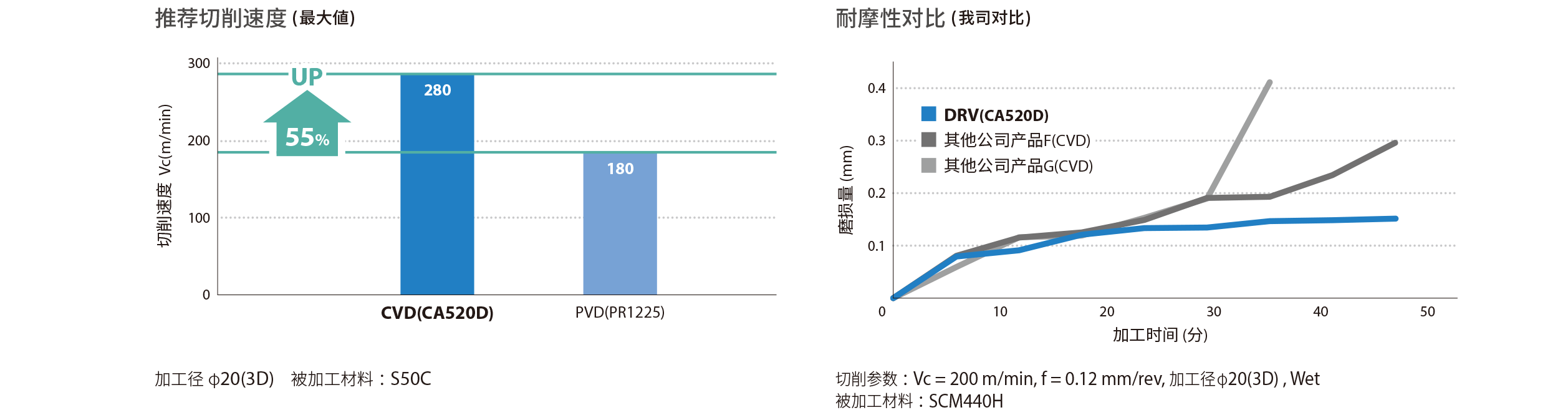

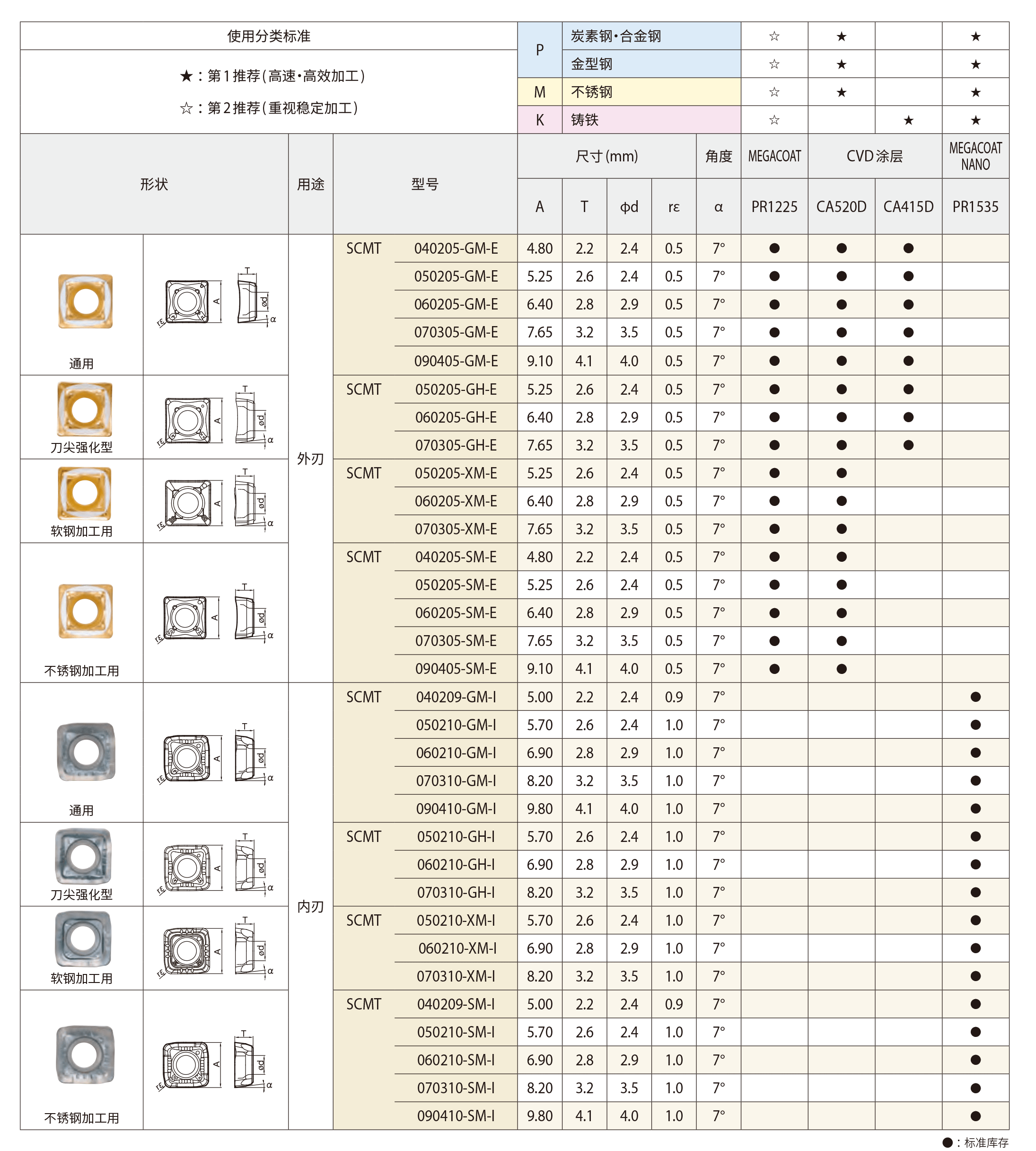

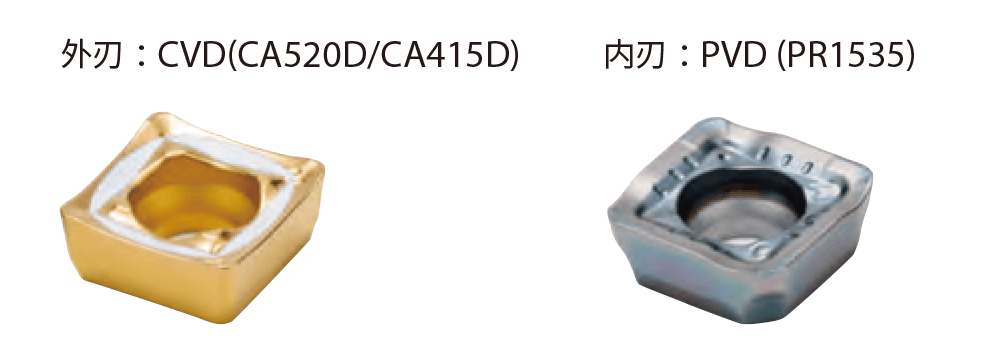

3.採用CVD外刃,實現高效加工

通過CVD(外刃)和PVD(內刃)的組合實現高速、長壽加工

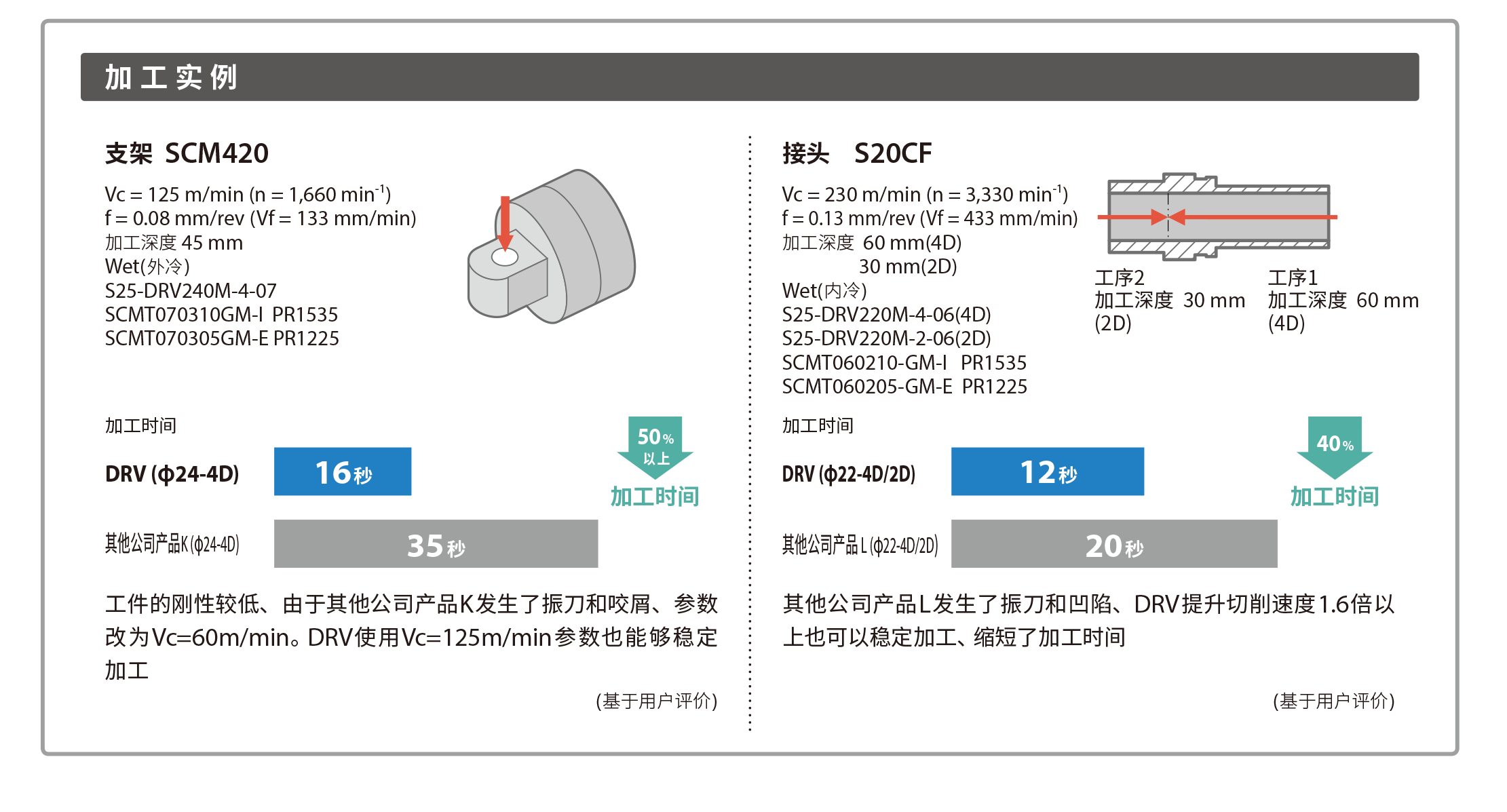

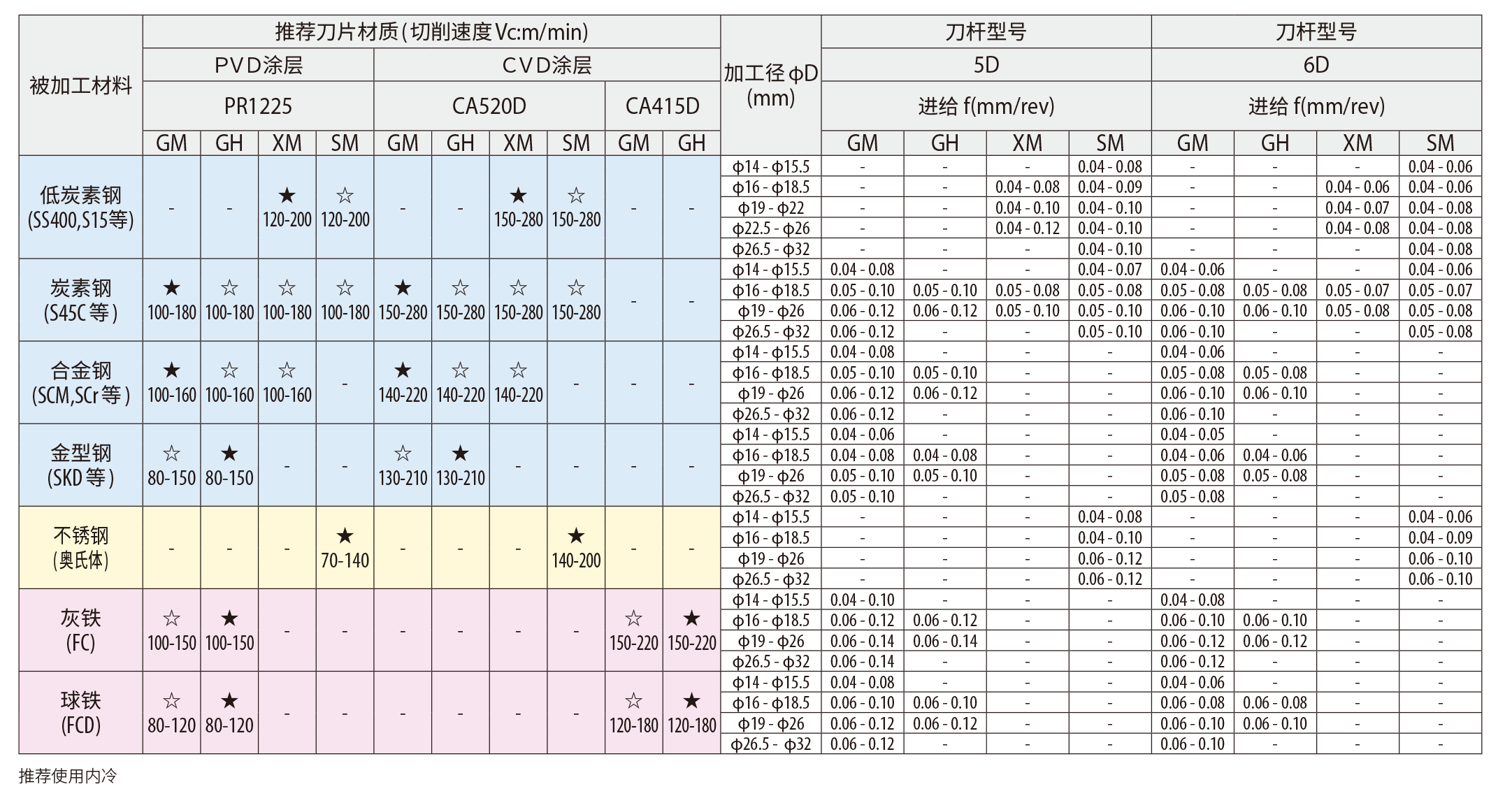

4.經濟的4刀尖規格,4種斷屑槽,大範圍的被切削材料與加工類型對應

通過CVD(外刃)和PVD(內刃)的組合實現高速、長壽加工

經濟的4刀尖規格,最大 6D 的深孔加工也有優秀的排屑性能

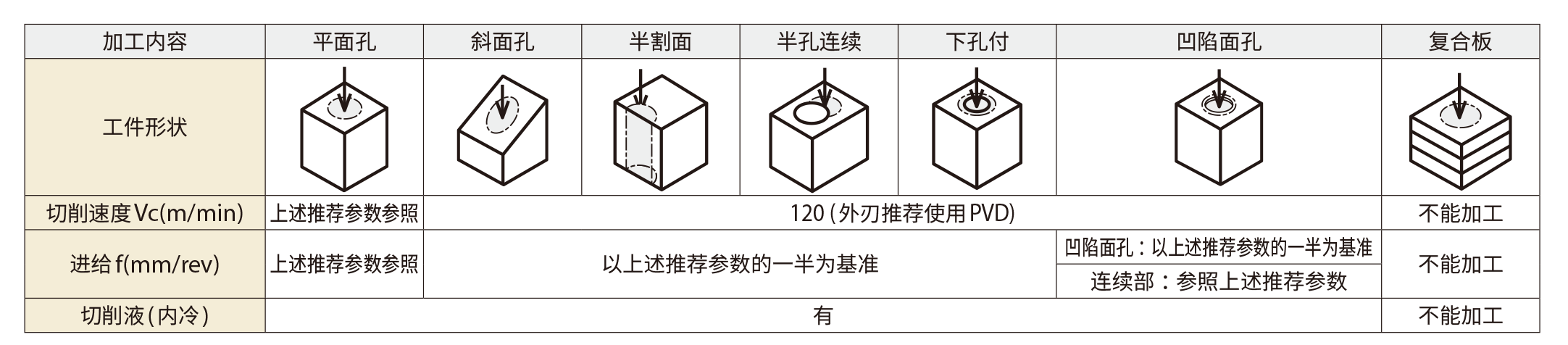

2D~6D的陣容擴充,4種斷屑槽,大範圍的被切削材料與加工類型對應,通過CVD(外刃)和PVD(內刃)的組合,實現高速、高效加工。耐振刀高剛性設計,實現優秀的孔加工精度。

大芯厚高剛性,低阻力設計抑制振刀

外刃:縮小切屑的排出體積,抑制積屑

內刃:通過輕量化切屑,優化排屑性能和降低排屑時的摩擦阻力

通過CVD(外刃)和PVD(內刃)的組合實現高速、長壽加工

通過CVD(外刃)和PVD(內刃)的組合實現高速、長壽加工

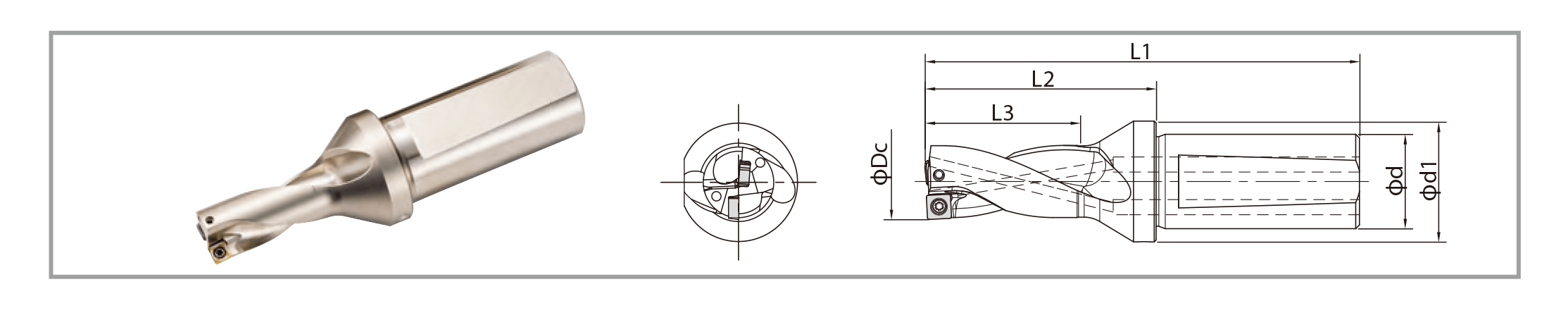

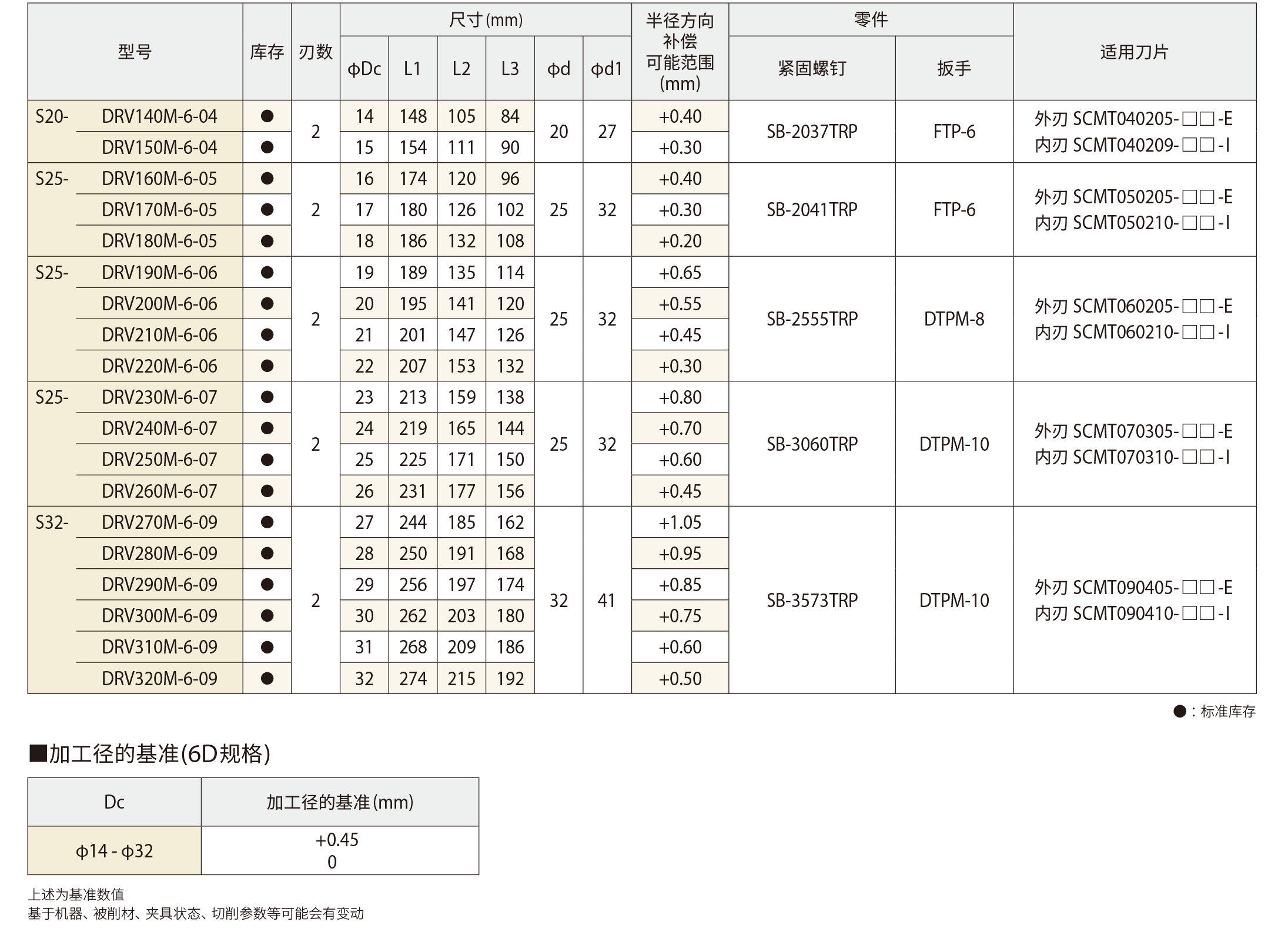

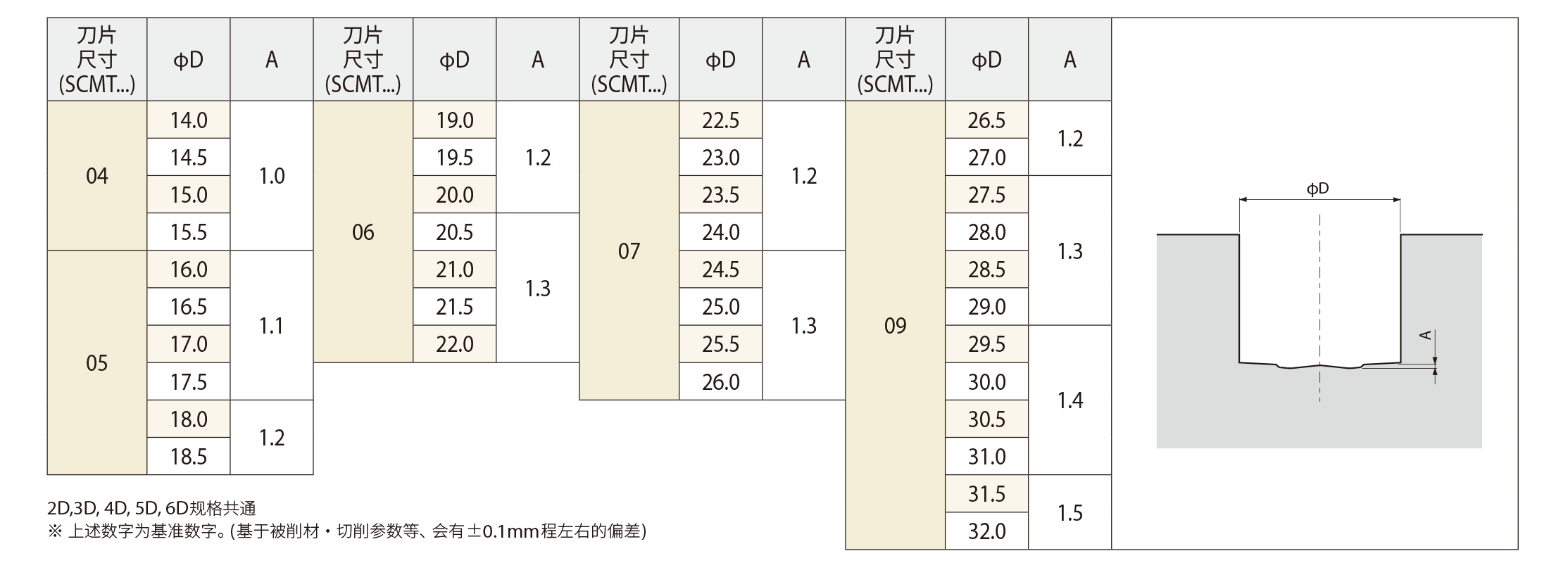

2D 刀桿尺寸

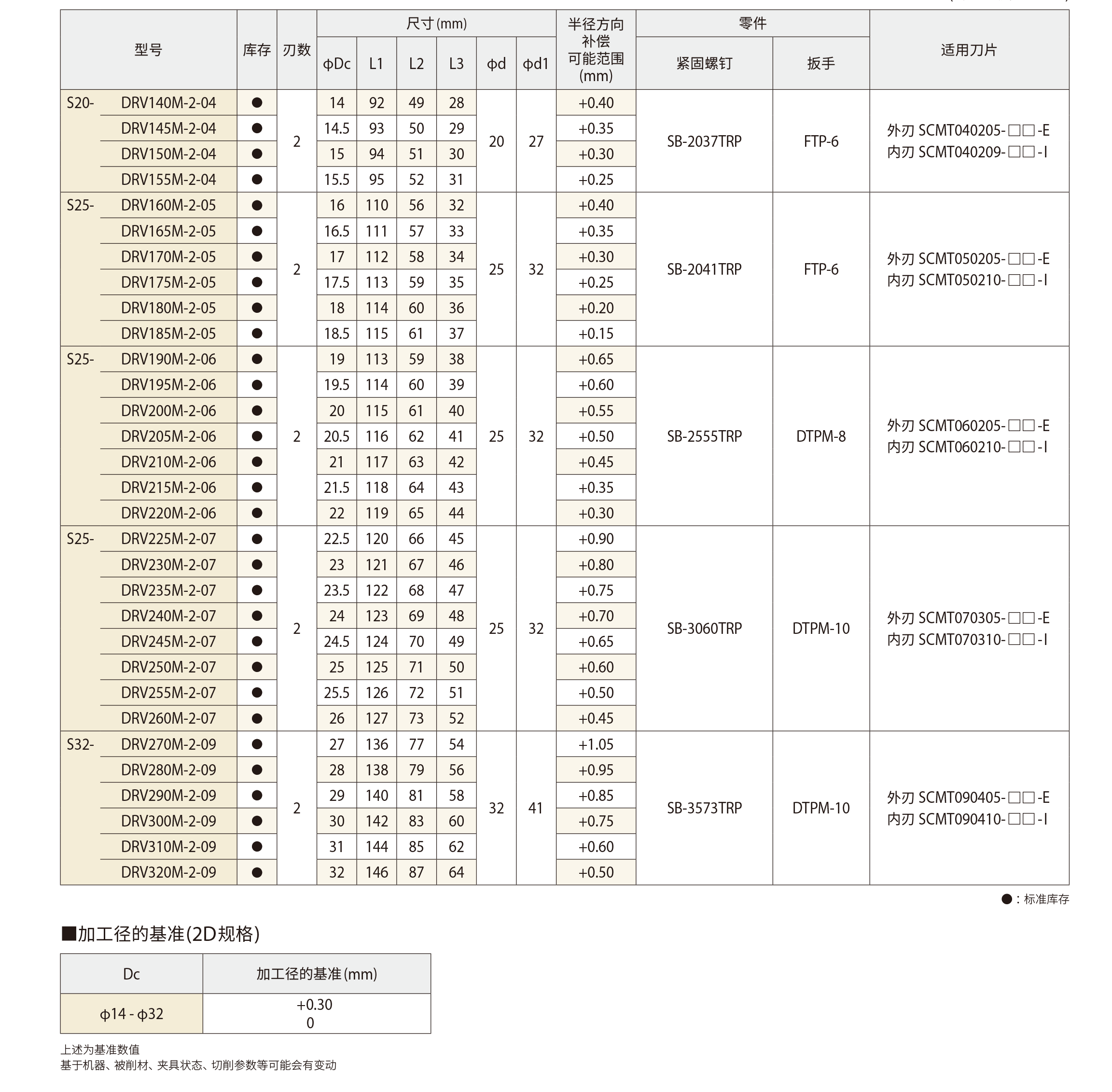

3D 刀桿尺寸

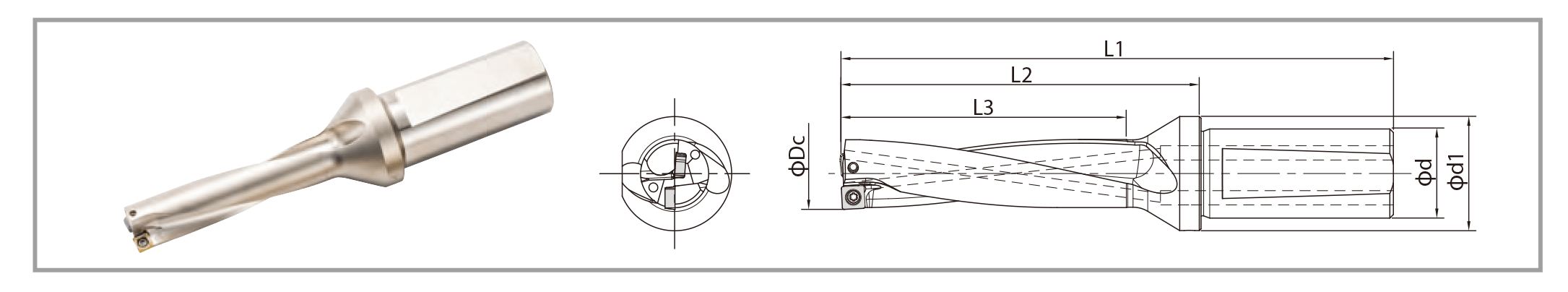

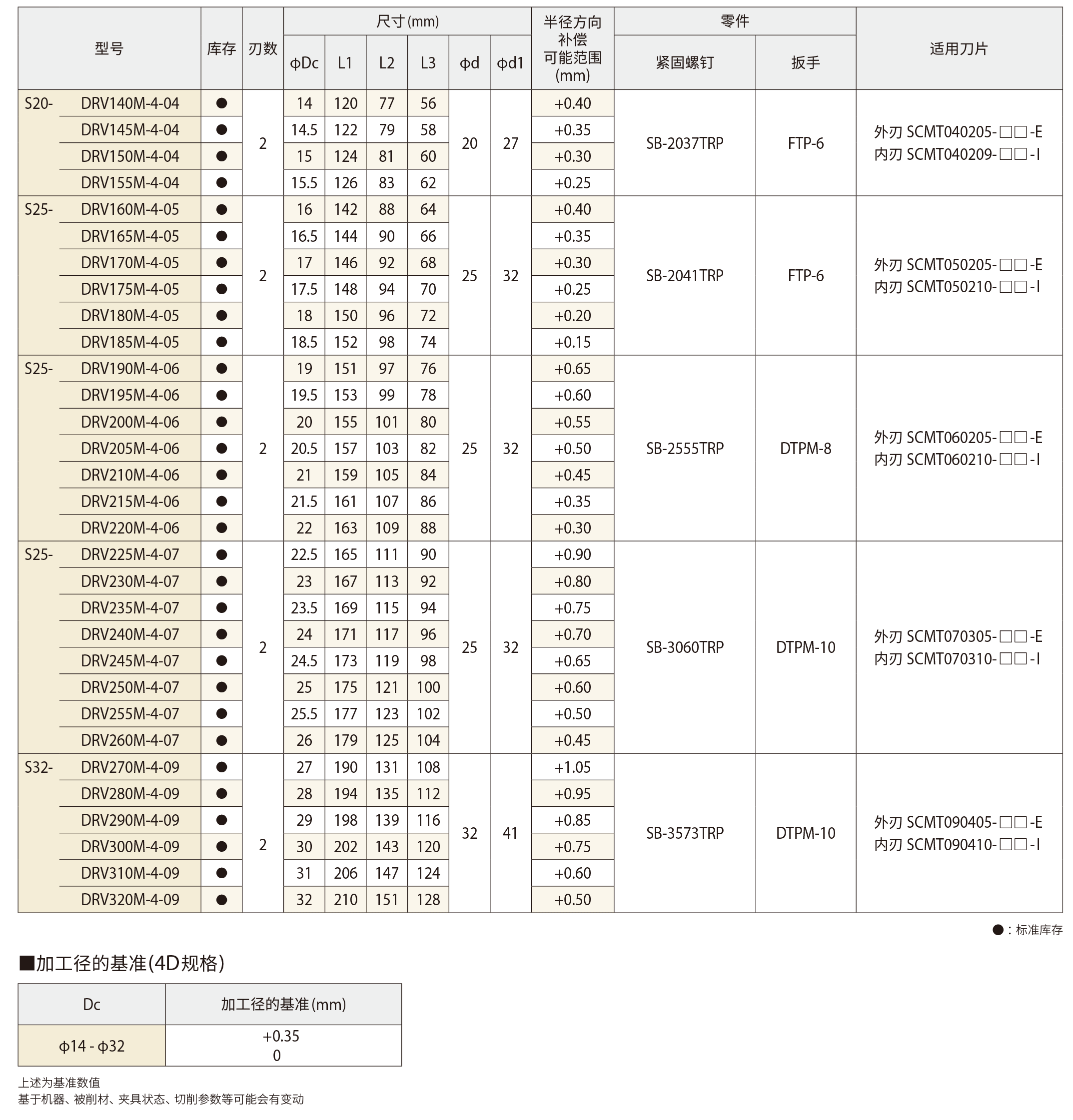

4D 刀桿尺寸

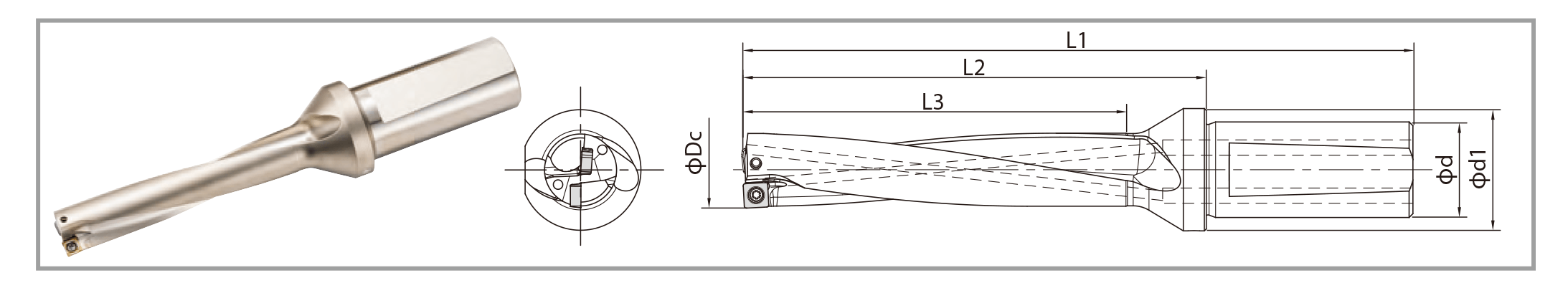

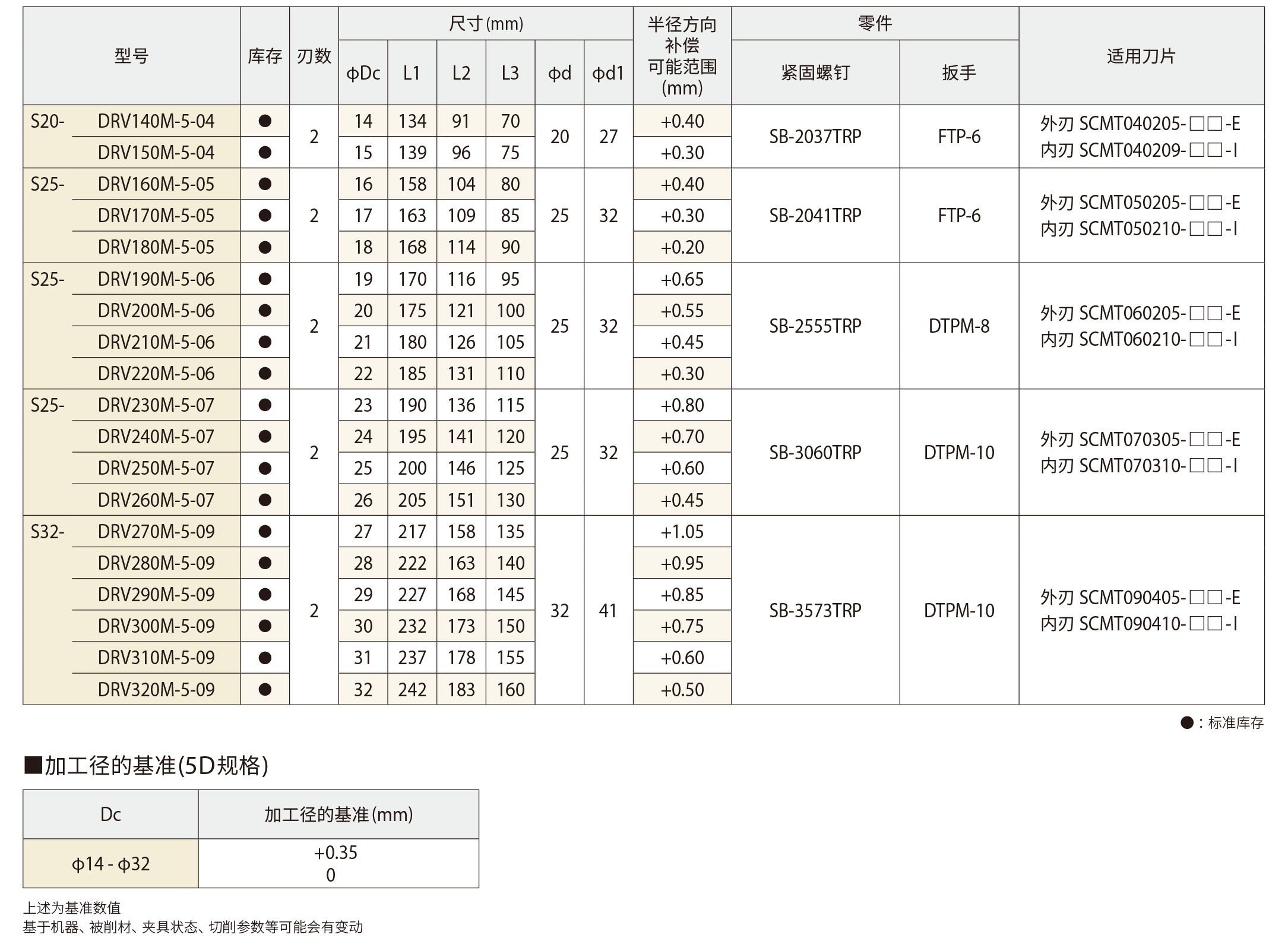

5D 刀桿尺寸

6D 刀桿尺寸

第一推薦 第二推薦

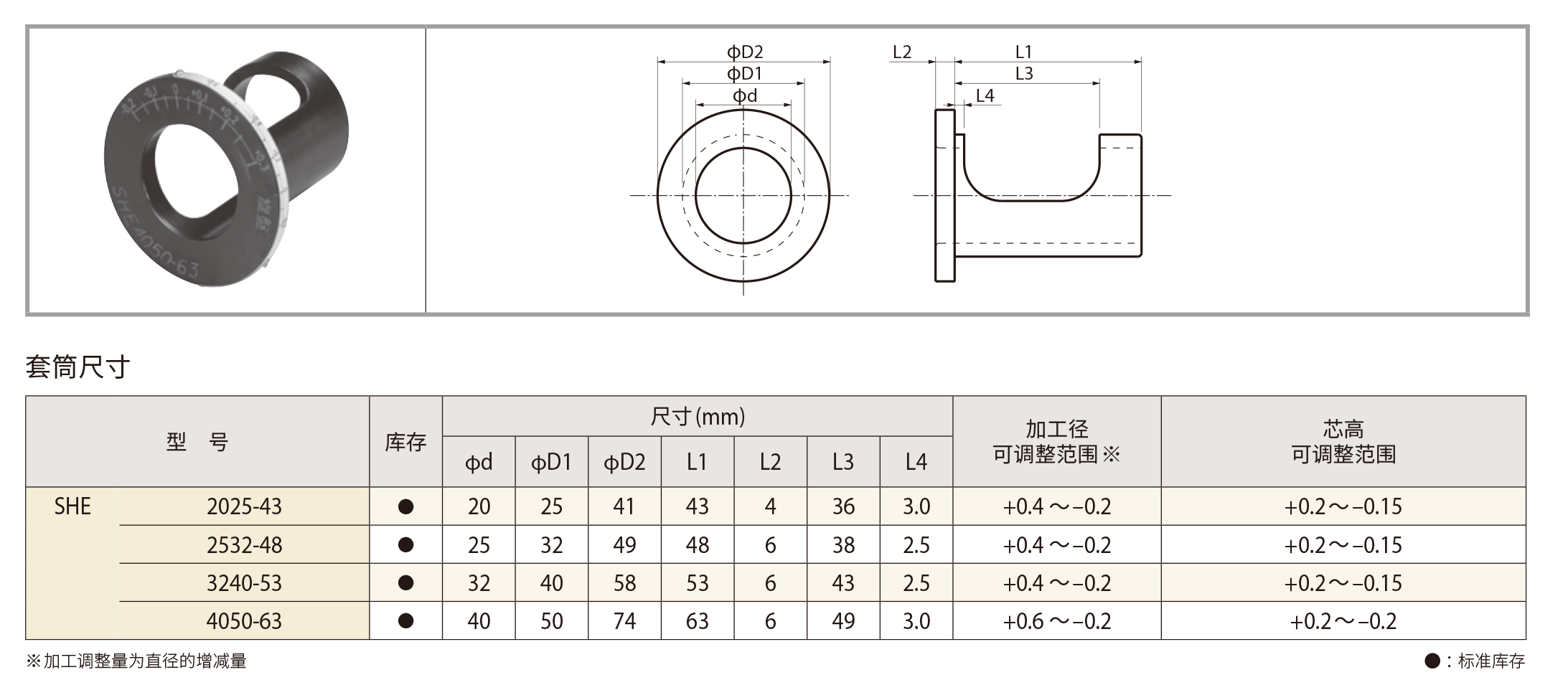

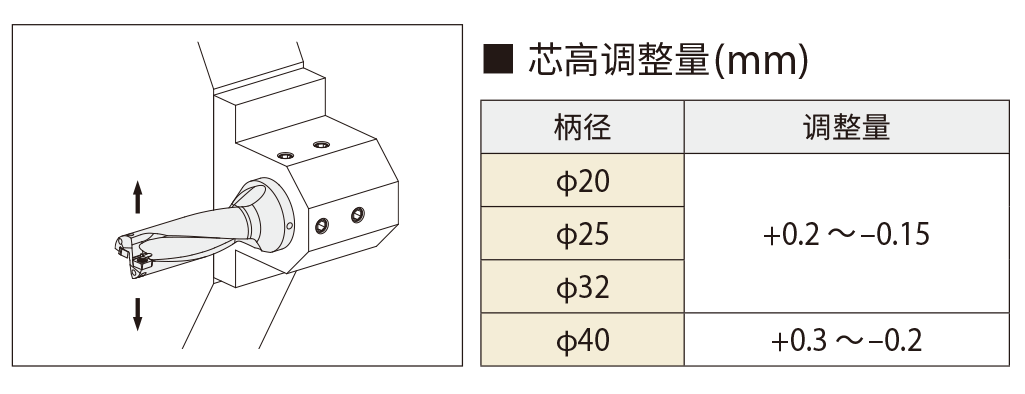

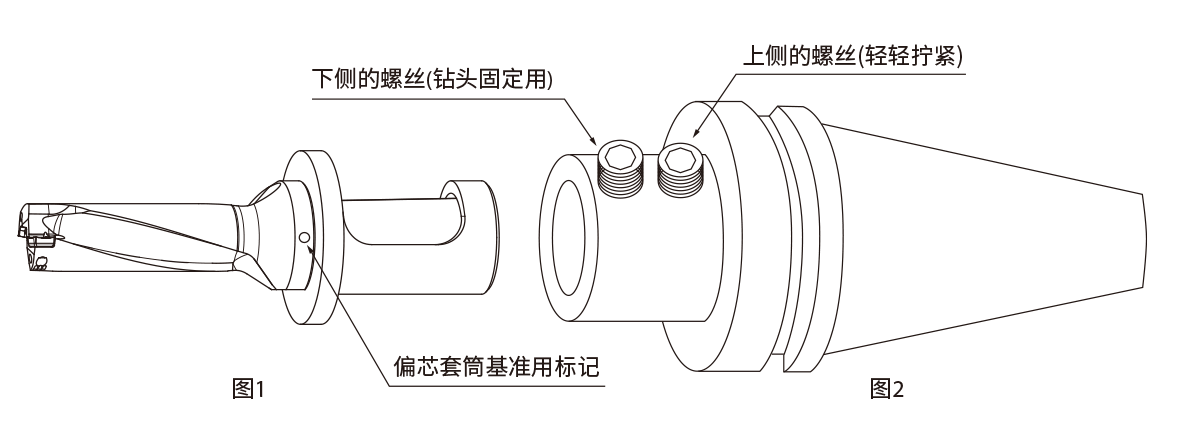

1.請以鑽頭的法蘭的偏心套筒基準標記為基準,對照套筒法蘭外緣上的柯度進行調整(圖1參照)

2.擴大加工徑時請順時針旋轉、縮小加工徑請逆時針旋轉

3.旋轉套筒時,請使用鑽頭附帶的板手插入套筒法蘭外緣上的孔內進行調整。

4.請試使用側固式刀桿的螺絲從套筒的開口位置直接對鑽頭本體進行固定,上側的螺絲請在不會損傷套筒的情況下進行鎖緊。

注意:

。不推薦使用彈簧夾式刀桿

。刻度只是基準,設定後請通過實際加工進行測定調整。

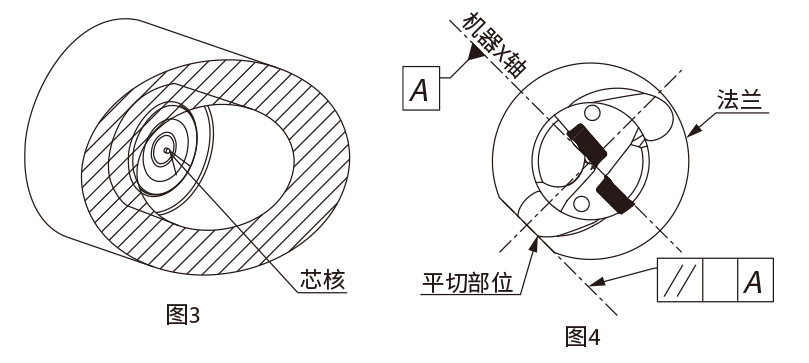

鑽頭加工發生問題的大部分原因為芯高設定錯誤。芯高再加工底孔時,像圖3那樣在內端面中心殘留直徑0.5mm左右的芯核為正常。完全沒有芯核殘留,說明內刃的鑽頭中心附近發生初期崩損,或者,殘留超過直徑1mm以上時,說明有必要再調整。

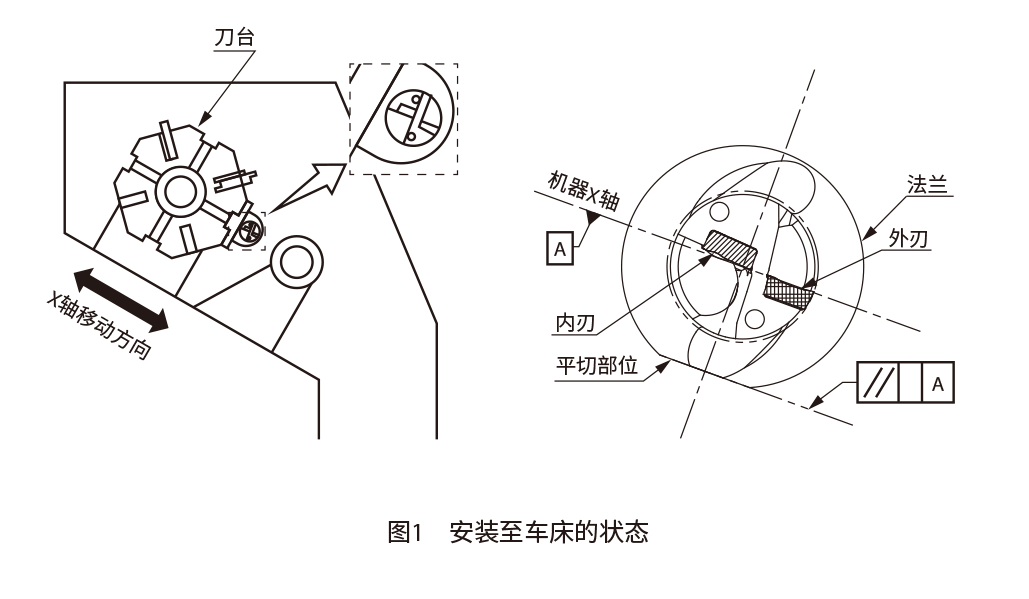

1.鑽頭的法蘭布的平切部位請雨刀台的傾斜角度基本保持平行(圖4參照)。

2.請以鑽頭的法蘭的偏心套筒基準標記為基準,對照套筒法蘭端面上的刻度(車床)進行調整。

3.完全沒有芯核遺留時請順時針旋轉,遺留直徑1mm以上時請逆時針旋轉,進行調整。

4.旋轉套筒時,請使用鑽頭附帶的板手插入套筒法蘭外緣上的孔內進行調整。

5.請使用車床刀桿的螺絲從套筒的開口位置直接對鑽頭本體進行固定。

注意:配合偏芯套筒對芯高進行調整時,加工徑也會同時發生變化,調整後請務必確認孔徑。

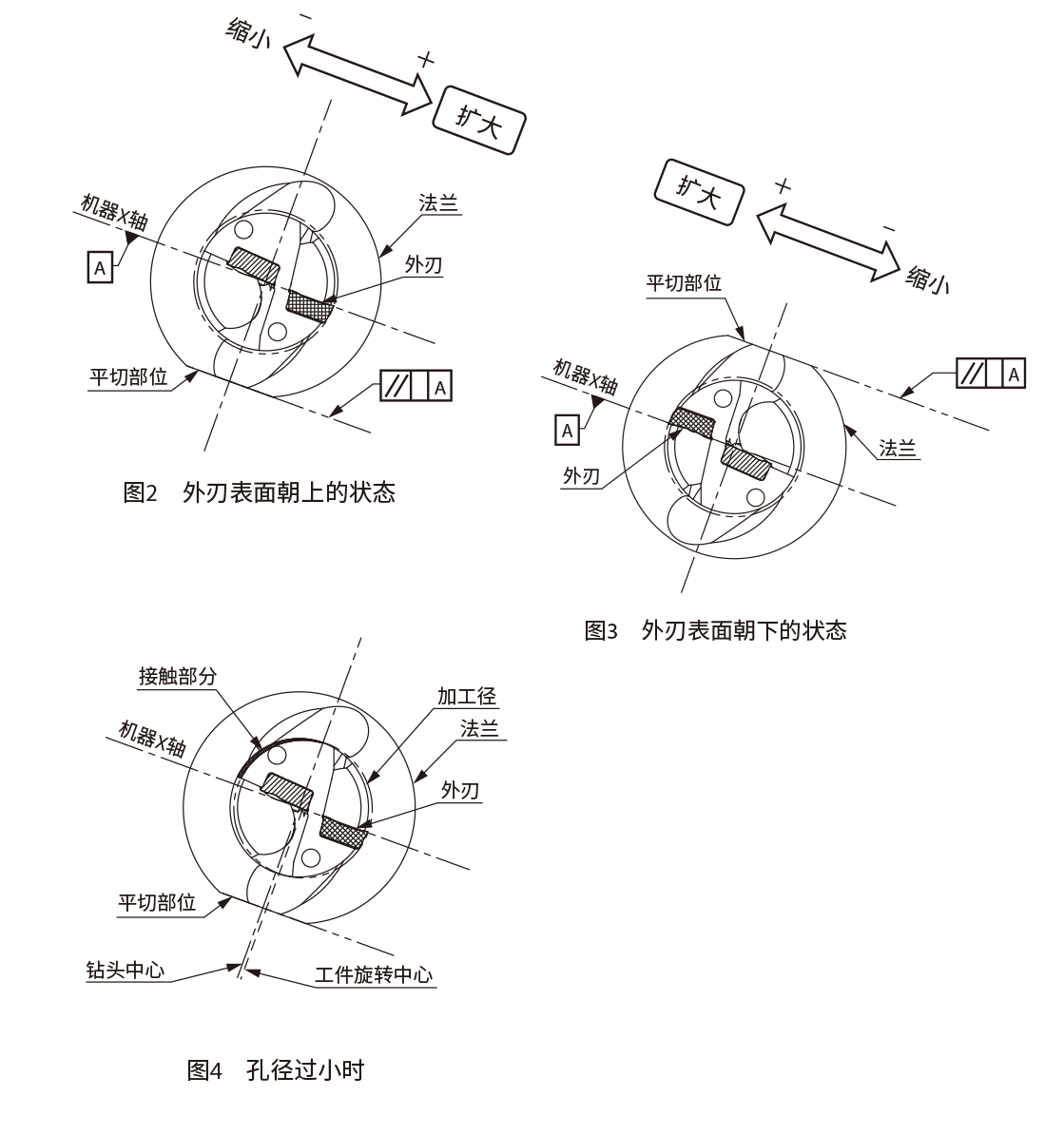

1. 請將法蘭部的平切部位與機器的X軸保持平行(可通過X軸對加工徑進行調整)

2. 最理想的外刃安裝方向為工作人員可以直接從外部確認的方向(圖1)

(當然 180 度反向安裝也可以使用)

另外在有兩台刀車的車床上、鑽頭安裝在下刀台時也請確保使用時能讓工作人員直接看見外刃。(這時 180 度反向安裝也可使用)

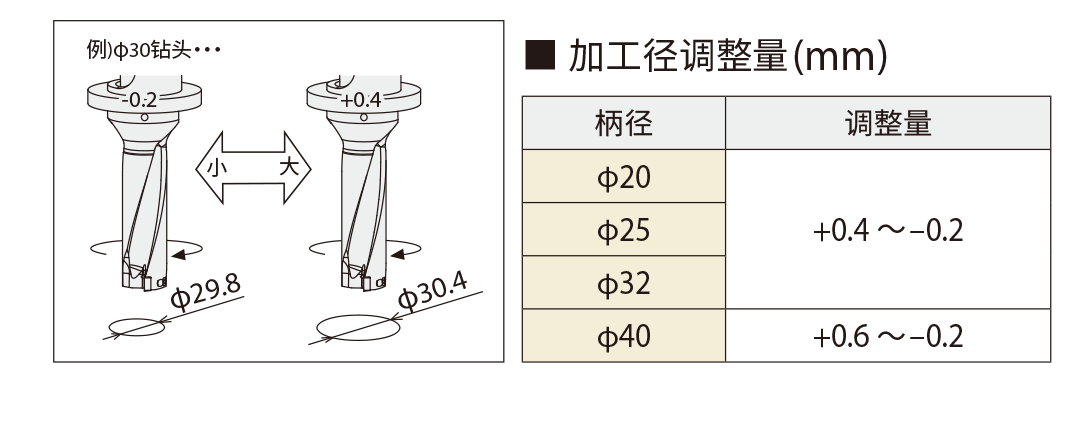

1. 通過X軸的移動進行調整:刀桿的安裝方向不同X軸的移動方向會有所區別。

2. 向著外刃的方向移動X軸可以擴大孔徑(圖2、圖3),縮小孔徑,請向反方向移動X軸。

(這種軸的移動被稱為「補償」)但是如果加工孔徑比鑽頭徑小0.2mm以上時,刀桿本體的外緣會與加工孔發生干涉(圖4)

例:Φ20的鑽頭,請確保加工孔徑比Φ19.8更大

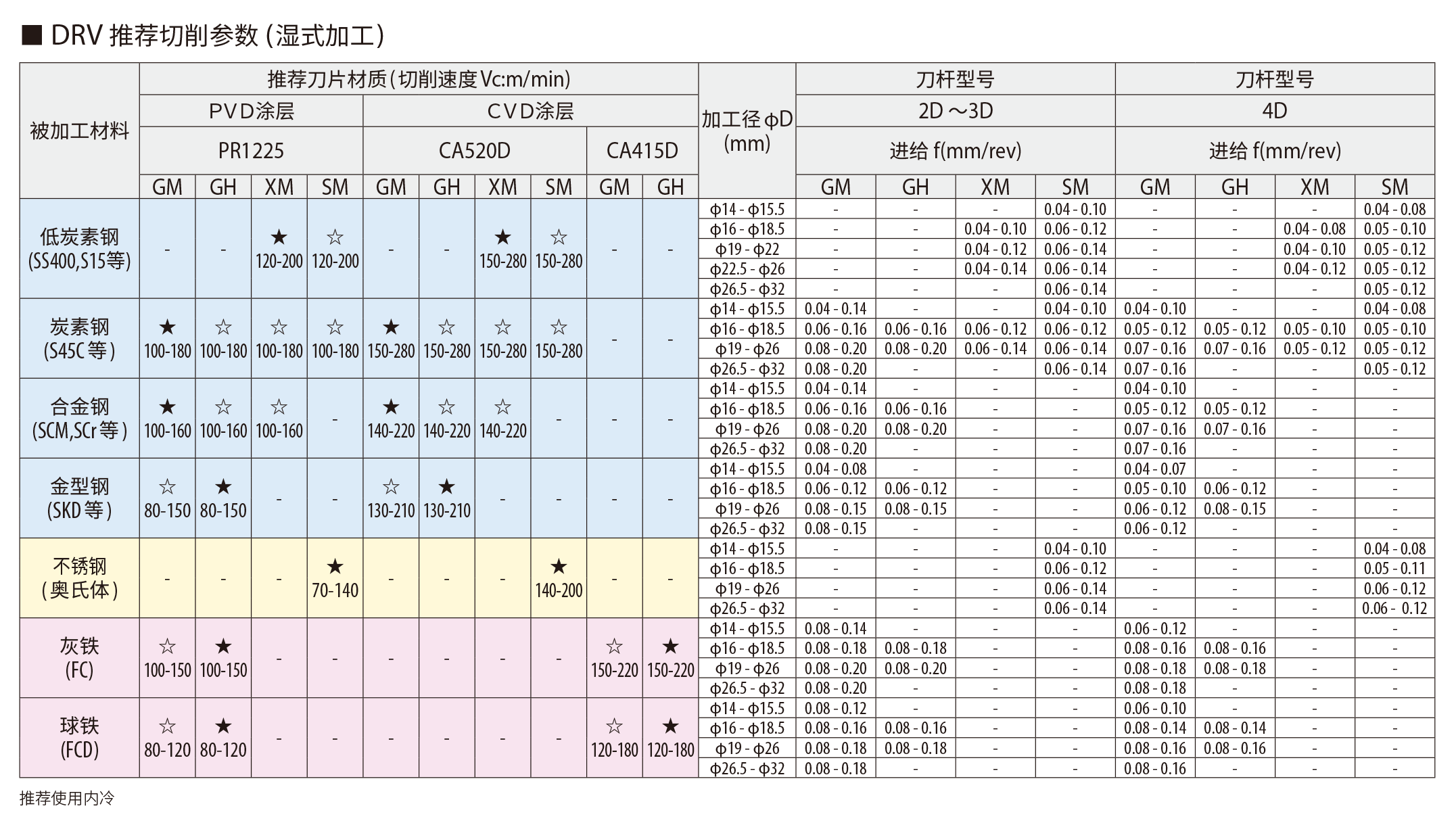

加工徑的補償值請參照刀桿尺寸表的「半徑方向可補償範圍」

(補償值為加工的半徑方向可擴大的數值)

例:Φ20的鑽頭的「半徑方向可補償範圍」為 +0.55mm,通過補償,可以擴大至Φ21.1

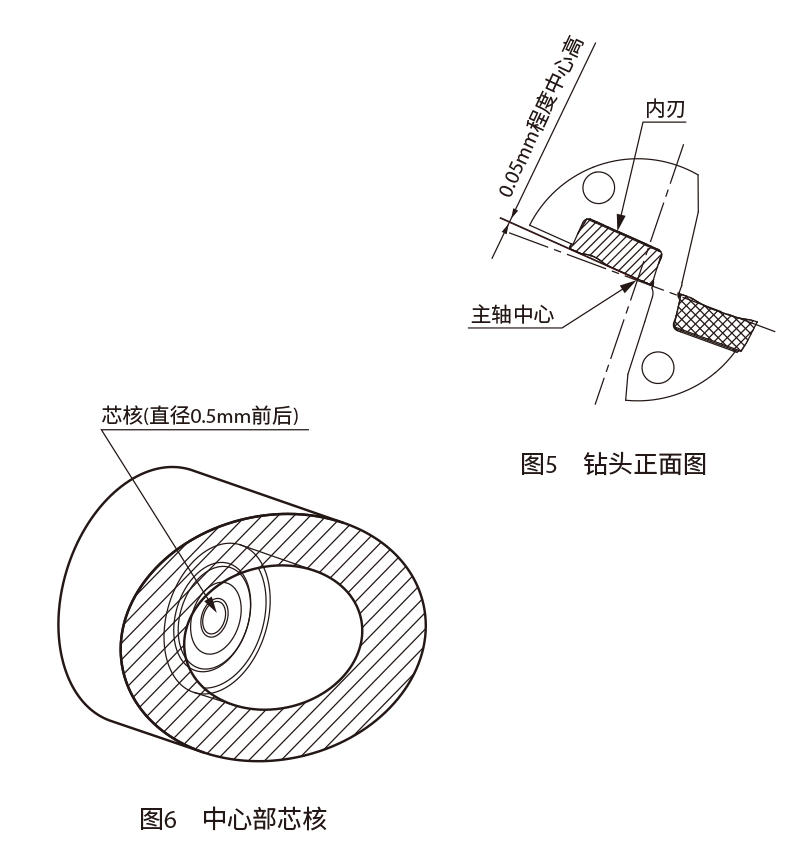

1. 關於內刃的芯高

圖1那樣進行安裝時,內刃的芯高會有0.05mm 左右的降低(圖5)

這樣是標準芯高,鑽頭的內刃芯高是特意進行降低0.05mm進行設計和生產的

但是刀台如果偏離主軸中心,芯高可能會有很大的偏移

為了穩定加工,必須要對內刃芯高進行確認

2. 內刃芯高的確認方法

確認內刃芯高是否合適,可以通過底孔的中心部位的芯核確認。

直徑芯核殘留0.5mm左右,表示芯高合適(圖6)

殘留芯核徑1mm以上的,有必要對芯高進行調整

※ 確認用底孔請用0.1mm/rev以下的低進給進行深度10mm左右的加工

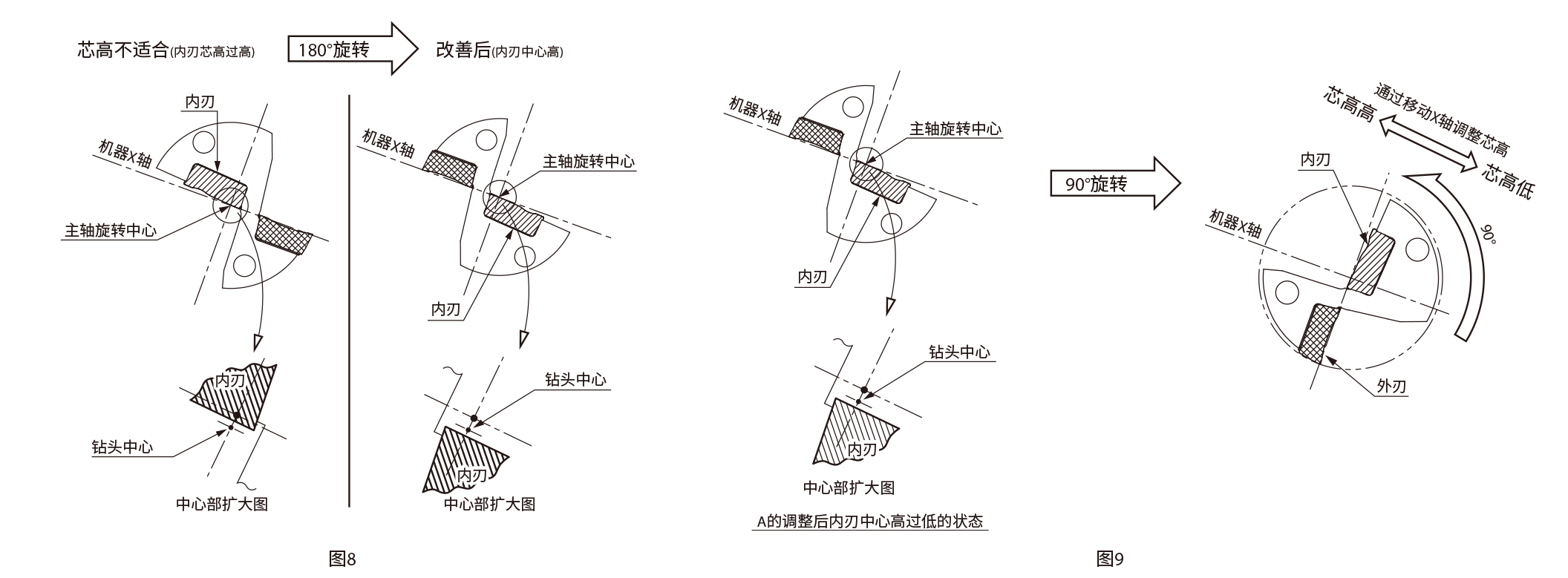

3.內刃芯高調整方法

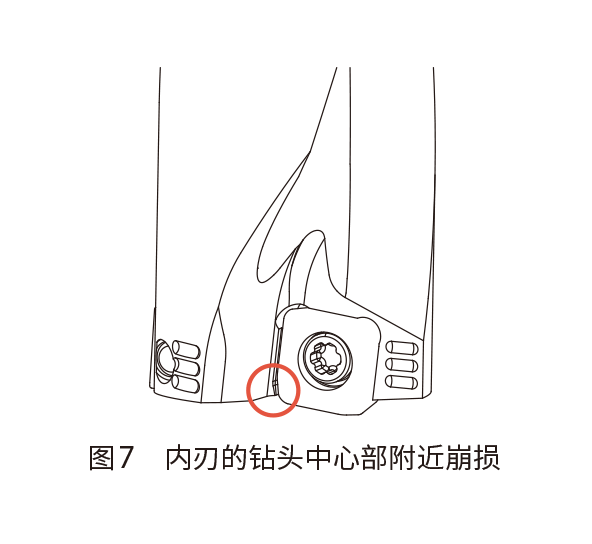

(1)完全沒有芯核殘留,內刃的鑽頭中心附近發生崩損

這說明內刃的芯高過高,有必要進行調整(圖7)

A. 鑽頭本體請進行180度旋轉安裝

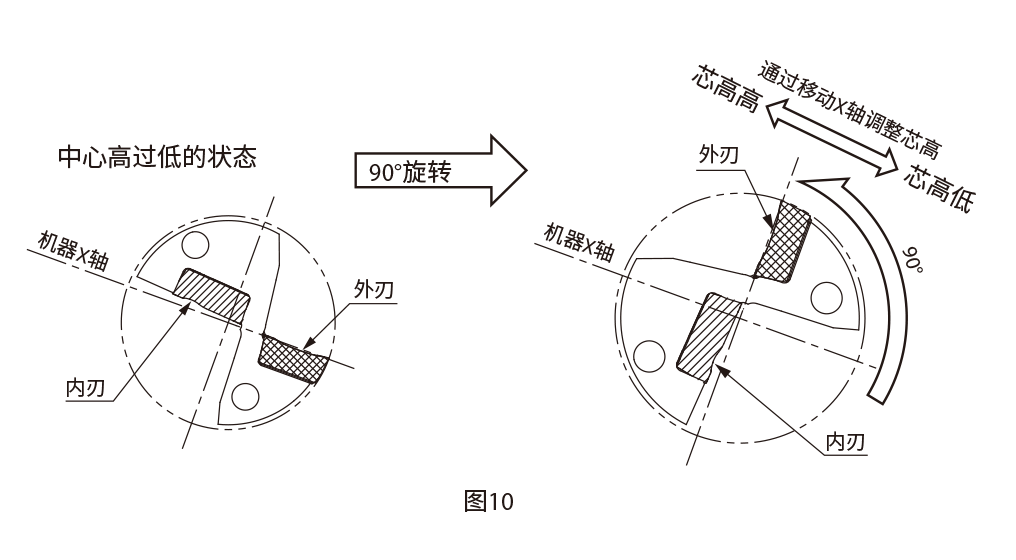

B. 上述調整加工後的芯核徑過大時,請像圖9的右圖那樣將鑽頭本體旋轉90度將外刃朝下安裝,通過移動機器的X軸,調整芯高(但是,加工徑的調整(補償)將無法進行)

請注意如果反向(外刃朝上)安裝時,加工徑會變小,刀桿本體和加工孔可能會發生干涉

總的來說必須對刀台的偏芯進行調整

(2)芯核過大時(直徑1mm以上)

說明內刃的中心高過低,這樣會影響排屑效果,請務必進行調整

調整方法:請像圖10的右圖那樣將鑽頭本體旋轉90度外刃朝上安裝,通過移動機器的X軸,進行芯高調整。

(但是,加工徑的調整(補償)將無法進行)

請注意如果反向(外刃朝下)安裝時,加工徑會變小,刀桿本體和加工孔可能會發生干涉

總的來說必須對刀台的偏芯進行調整

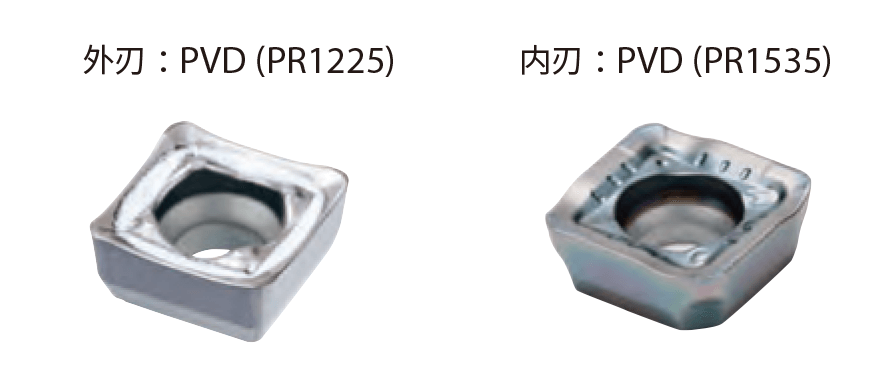

進行高速、高效加工時,外刃請選擇CVD材質,高效且耐磨性能優秀,可實現長壽加工,重視耐崩損性能或重視穩定加工時外刃請選擇PVD材質。

發生振刀或使用車床加工等,提升切削速度後無法使用時也推薦使用PVD材質外刀。

第一推薦(高速、高效加工對應)

重視穩定加工(車床加工第一推薦)

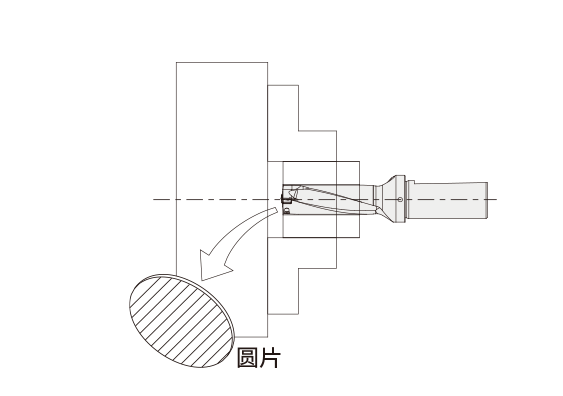

通孔加工時,可能會在貫通時有圖片產生和飛散,使用沒有蓋板的通用車床等機器時,為了防止危險,請安裝蓋板。